【SV630N故障预防宝典】:预防与预测维护,减少停机时间

发布时间: 2024-11-30 05:34:32 阅读量: 4 订阅数: 3

参考资源链接:[汇川SV630N系列伺服驱动器用户手册:故障处理与安装指南](https://wenku.csdn.net/doc/3pe74u3wmv?spm=1055.2635.3001.10343)

# 1. SV630N故障预防的重要性与基本概念

在现代工业领域中,SV630N作为一种精密的机械装置,其稳定性和可靠性对于生产效率和质量控制至关重要。故障预防不仅能够减少设备的意外停机时间,还能显著降低维护成本,并且在安全方面也是极为重要的。有效的故障预防策略需要基于对设备运行原理的深刻理解和对潜在风险的准确识别。

本章旨在介绍SV630N故障预防的基本概念,阐释为什么预防性维护是保证机械长期高效运行的关键。我们将从基本的故障预防措施入手,探索其对提高整体生产效率的作用。

## 1.1 故障预防的必要性

故障预防是确保SV630N运行稳定性的基石。通过及时的维护和检修,可以避免许多可能导致设备故障的因素。此外,故障预防有助于保护生产环境,延长设备寿命,提高产品的一致性和质量,从而在激烈的市场竞争中保持优势。

## 1.2 故障预防与设备生命周期

每个设备都有其生命周期,从投入使用到磨损报废。故障预防在设备生命周期的各个阶段都扮演着重要角色。在设备早期,预防措施有助于减少制造缺陷和初始故障。在设备使用期,定期的检查和维护可以确保设备在最佳状态下运行。最后,在设备老化阶段,适当的预防性维护可以延缓老化过程,延长设备使用寿命。

本章的内容为后续章节中对预防性维护策略的深入探讨打下了基础,为SV630N的高效运行提供了理论依据和实践指南。

# 2. 预防性维护的理论基础

在企业运营中,设备故障带来的不仅仅是停机时间的损失,还可能产生额外的成本,如生产延期、物料浪费、甚至安全风险。预防性维护是通过计划性的维护活动来避免或减少设备故障发生,从而保障企业生产的连续性和可靠性。SV630N作为一种重要的工业设备,其维护策略需要基于坚实理论基础之上,以达到最优的维护效果。

### 2.1 预防性维护的定义和目的

预防性维护(Preventive Maintenance, PM)与反应性维护(Reactive Maintenance, RM)形成鲜明对比。反应性维护是在设备出现故障后才进行的维护方式,这种做法往往会导致更高的维修成本和更长的停机时间。而预防性维护则是在设备出现故障之前,按照预定的计划进行维护,以避免或减少故障的发生。

#### 2.1.1 预防性维护与反应性维护的对比

预防性维护的核心在于预测与计划。相比反应性维护,预防性维护有以下几个显著优势:

- **成本效益**:预测和计划性维护可以减少紧急维修的次数,降低维修成本,包括备件、人工和技术费用。

- **延长设备使用寿命**:通过定期维护,设备性能得到保障,磨损最小化,从而延长设备的整体使用寿命。

- **提高生产效率**:维护活动按照计划进行,减少了生产过程中意外停机的次数,保障了生产效率。

- **增强操作安全性**:定期检查可以及早发现安全隐患,及时进行修复,有效降低事故发生率。

反应性维护由于是被动的维护方式,往往会导致成本的急剧上升,设备寿命缩短,生产效率降低,且存在较高的安全隐患。

#### 2.1.2 预防性维护的经济性分析

进行预防性维护的经济性分析需要从多个维度来考虑,包括直接成本和间接成本。直接成本包括维护活动所需的物料、人工和设备折旧等,间接成本则包含生产损失、潜在的安全风险等。使用生命周期成本(Life Cycle Cost, LCC)的分析方法,可以帮助决策者全面评估预防性维护与反应性维护的成本效益。

### 2.2 预防性维护的关键策略

为了达到有效的预防性维护,企业需要采取一系列关键策略,以确保维护活动有序高效地进行。

#### 2.2.1 常规检查与监测

常规检查与监测是预防性维护中的基础环节,它涉及到日常的点检、周检、月检等。通过这些检查,可以及时发现设备的异常和潜在问题,并予以记录和分析,以便于后续的维护决策。

#### 2.2.2 预测性维护技术的运用

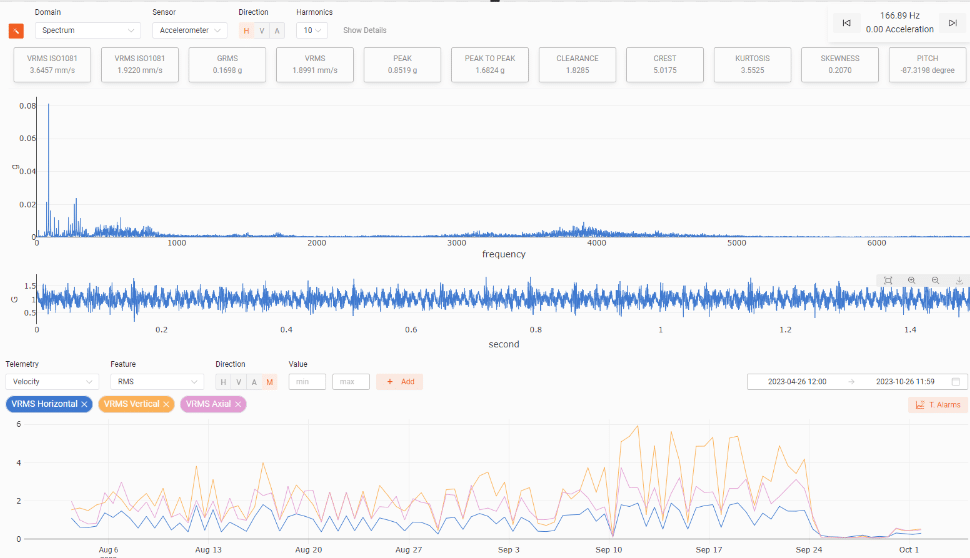

预测性维护技术(Predictive Maintenance)能够基于设备的历史数据和实时监测数据,运用统计学方法、机器学习等技术,预测设备未来的性能趋势和故障概率。这些技术包括振动分析、红外热成像、油液分析等。

#### 2.2.3 维护计划的制定与执行

维护计划的制定需要基于设备的重要性和易损性来分配优先级,然后根据检查和预测的结果制定维护日程。执行维护计划时,需要确保所有相关人员都清楚自己的任务和责任,并且计划得到适当的监督和调整。

### 2.3 预防性维护的组织与管理

预防性维护的成功执行不仅需要技术和流程的支持,还需要良好的组织与管理。

#### 2.3.1 维护团队的构建与培训

维护团队是执行预防性维护活动的主体,需要有专业的知识和技能。企业应当投资于团队的培训,确保每位成员都能够理解和执行维护计划,并能够使用先进的维护工具和技术。

#### 2.3.2 预防性维护流程的优化

维护流程的设计应当尽可能地减少维护时间和成本,同时保证维护质量。流程优化需要不断收集维护活动的数据,分析瓶颈和浪费,然后针对性地进行改进。

#### 2.3.3 维护数据的记录与分析

维护数据的记录和分析是优化预防性维护流程的基础。数据应当包括维护活动的类型、时间、费用、所用资源、设备的运行状况等。通过分析这些数据,可以及时发现维护活动中的问题,提出改进措施,并为未来的维护计划提供参考。

在此我们完成了预防性维护的理论基础介绍,这为理解SV630N的故障预防提供了坚实的知识支持。接下来,我们将深入探讨预测性维护技术,它在实现故障预防中起着至关重要的作用。

# 3. SV630N的预测性维护技术

## 3.1 预测性维护技术概述

### 3.1.1 预测性维护技术的种类

预测性维护技术(Predictive Maintenance, PdM)是一种先进的维护理念,旨在通过预测设备潜在故障和性能下降,以减少停机时间和维护成本。目前,SV630N的预测性维护技术主要包括以下几种类别:

1. **振动分析**:通过测量设备的振动来识别不平衡、不对中、轴承磨损等问题。

2

0

0