西门子840D数控系统编程基础与概念解析

167 浏览量

更新于2024-06-28

收藏 1.52MB DOC 举报

"本文档主要介绍了Siemens-840D数控编程的基本概念和技术要点,包括插补功能、进给功能、参考点、机床坐标系、主轴功能、切削速度、辅助功能、程序结构以及刀具补偿和极坐标编程等核心内容。"

Siemens的840D数控系统是一款高端的自动化解决方案,广泛应用于复杂精密的加工任务中。它与其他系统如802S/C、802D和810D相比,提供了更强大的功能和更高的精度。在中国市场上,840D系统因其高效性能和可靠性备受青睐。

在数控编程中,插补功能是关键,允许刀具按照预定的直线或圆弧轨迹运动。G代码常用来指定这种插补类型。进给功能则决定了刀具在加工时的移动速度,通常以mm/min为单位,通过F指令设定。

参考点是机床操作中的一个重要概念,是一个预先设定的固定点,回零操作即返回这个位置。机床原点是机床坐标系的起点,由制造商在制造和校准时设定。数控系统中有多个坐标系,包括机床坐标系、机床参考坐标系、工件坐标系和编程坐标系。它们都是基于右手笛卡尔坐标系构建的。

主轴功能涉及主轴转速的设定,S指令用于确定主轴转速,主轴定位则使用SPOS=XX格式。切削速度v与主轴转速S之间有数学关系,S=1000v/Πd,其中D是刀具直径。辅助功能M指令用于控制机床部件的启停,如换刀、冷却液开启等。

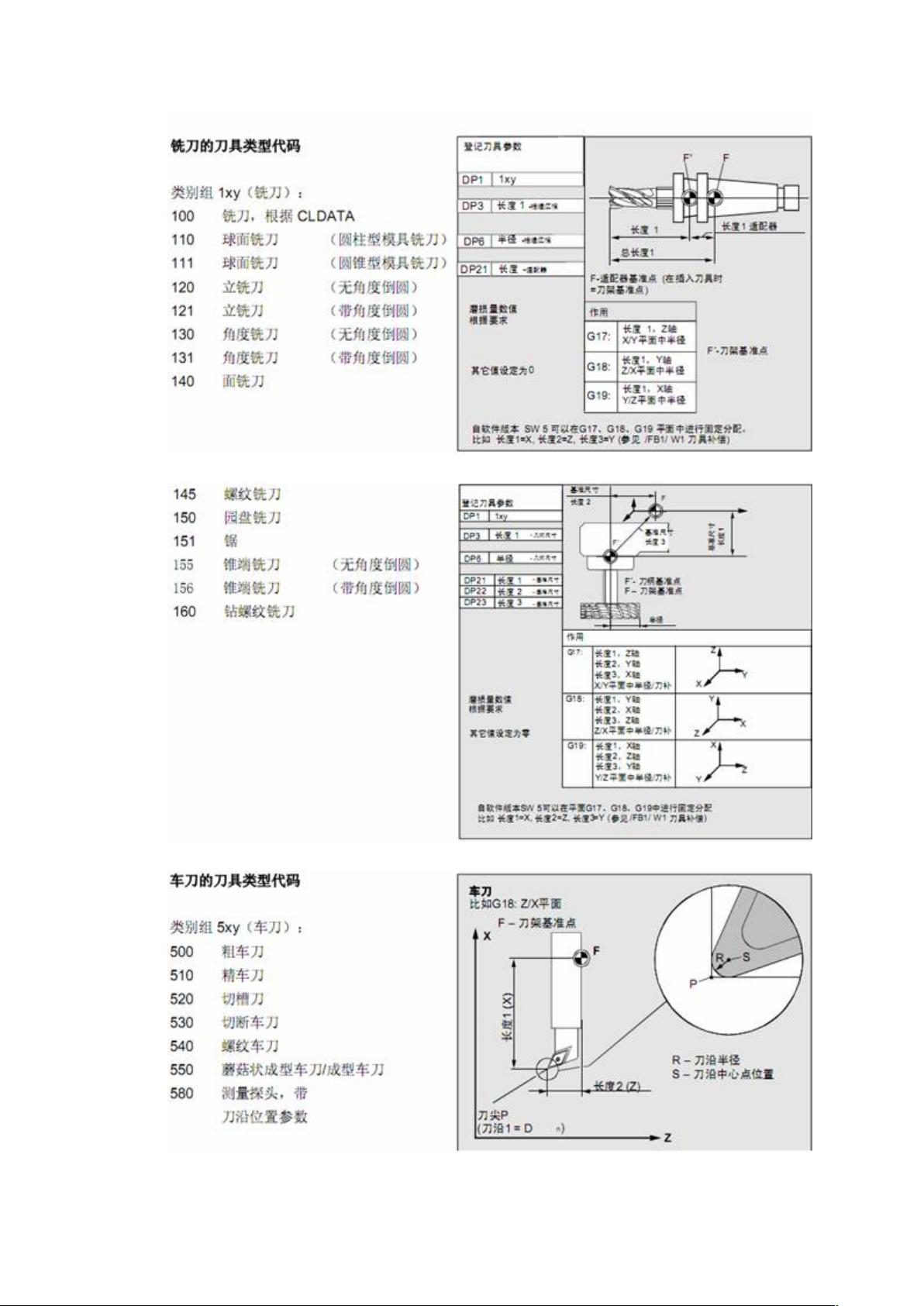

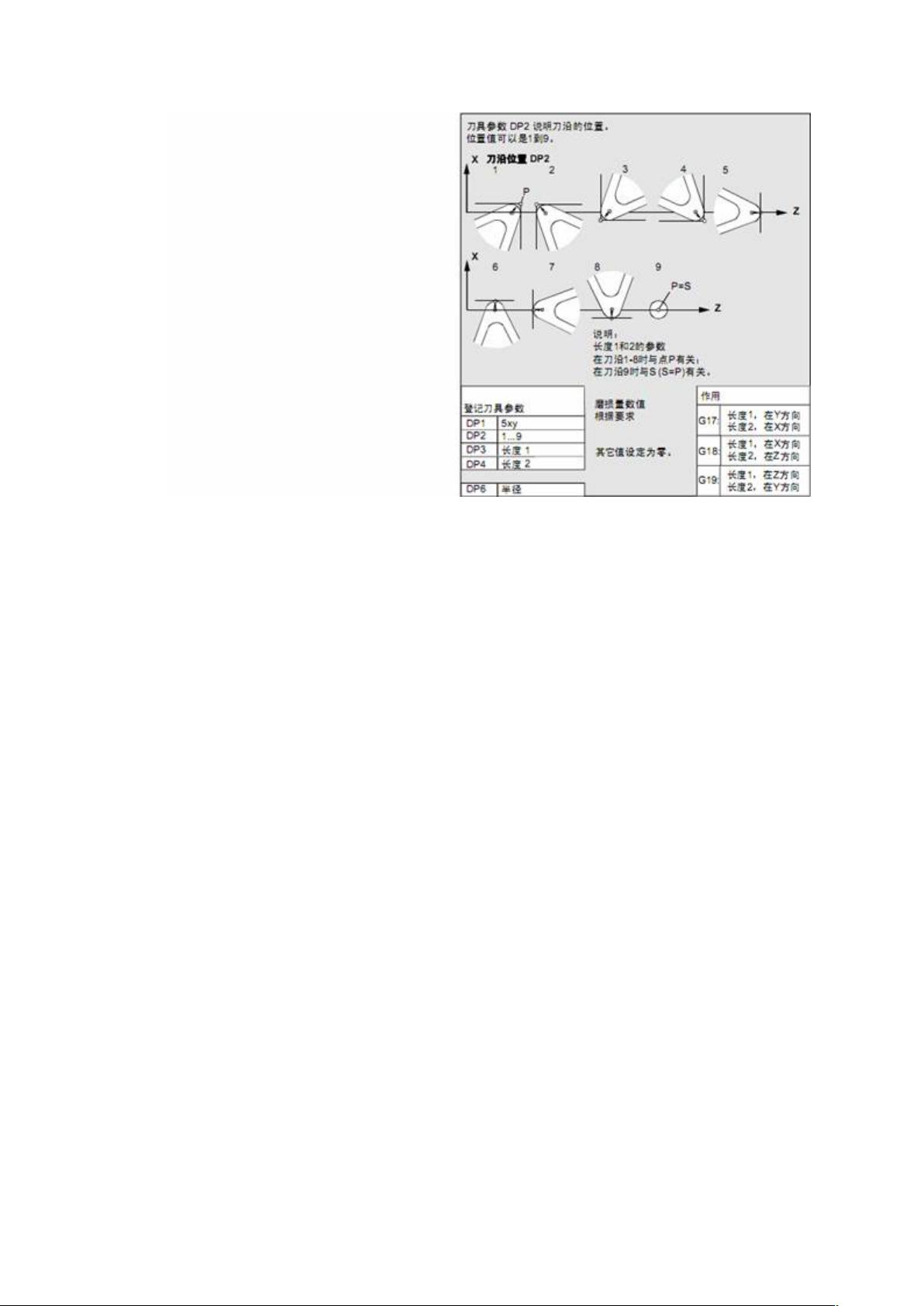

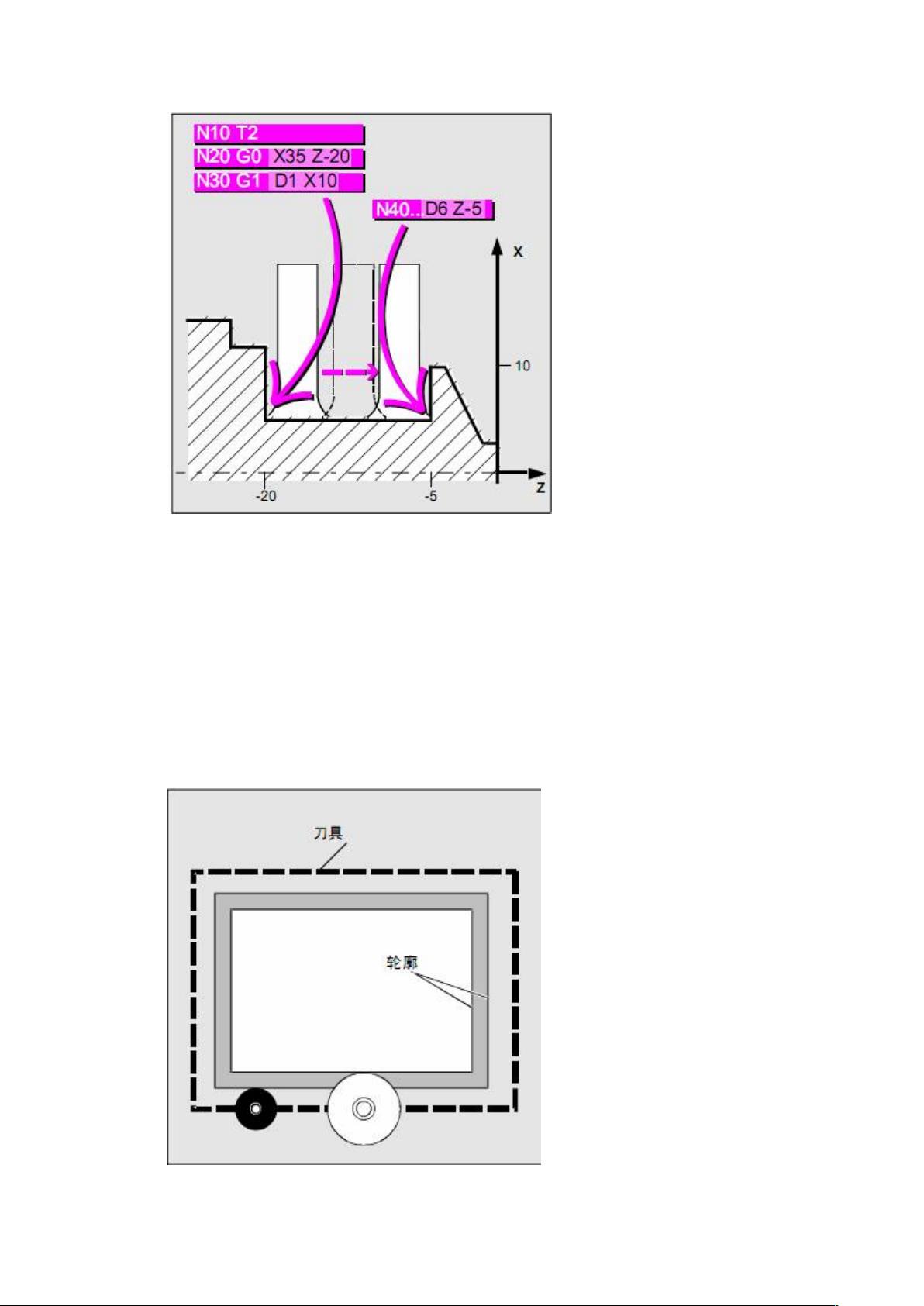

程序结构包含主程序和子程序,主程序是整个加工过程的主体,子程序可以被多次调用,用于实现特定的重复操作。准备功能G指令控制刀具运动轨迹,刀具长度和半径补偿功能则允许对刀具的实际位置进行调整,以补偿刀具磨损或安装误差。极坐标编程允许通过极半径和极角来描述工件位置,更灵活地处理圆形或曲线路径。G90和G91分别代表绝对尺寸和增量尺寸编程,模态和非模态指令则关乎指令的有效时间,模态指令在未被同组其他指令替换前一直有效。

Siemens-840D数控编程涉及多个方面,理解并熟练掌握这些基本概念和功能是成功进行高效、精确加工的前提。对于从事数控操作的工程师来说,深入学习和实践这些内容至关重要。

1535 浏览量

2023-07-07 上传

2021-12-24 上传

206 浏览量

2021-09-22 上传

500 浏览量