掌握SPC统计过程控制:XBar-S与p图表的应用与解析

版权申诉

86 浏览量

更新于2024-07-07

收藏 643KB PPTX 举报

统计过程控制 (SPC) 是一种基于概率的方法,用于监控和管理生产或服务过程中重复工作的稳定性。它的目标是通过创建和解读控制图表来识别潜在的质量问题,确保过程在受控状态下运行,从而预防不良产品或服务的产生。以下是SPC的核心知识点:

1. **控制图表类型**:

- **XBar和S图表**:用于连续数据的分析,关注的是过程的均值和变异性的变化。它们的控制极限可以帮助判断过程是否处于稳定状态。

- **p控制图表**:针对离散数据,关注缺陷率的变化,有助于检测过程中的异常波动。

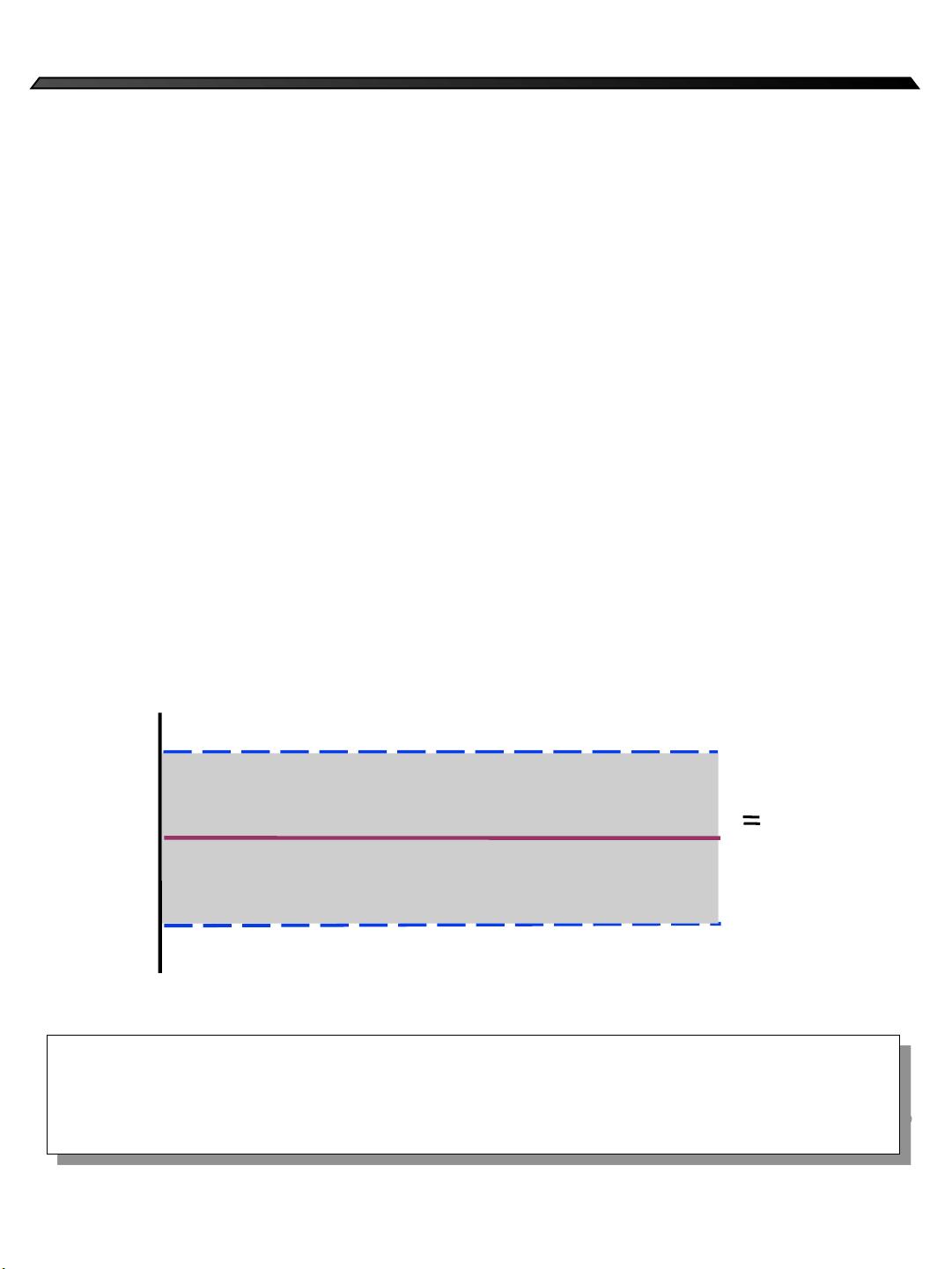

2. **控制极限范围**:控制图中的上控制限 (UCL) 和下控制限 (LCL) 代表了正常过程变异的边界。超出这些界限通常表明过程可能已偏离预期,需要进一步调查。

3. **失控状态识别**:当过程数据超出控制极限时,意味着可能存在问题,操作人员需要识别原因并采取纠正措施,以恢复过程的稳定性。

4. **六个西格玛原则**:六个西格玛关注过程改进,通过将控制范围转移到上游,控制输入变量(关键X),从而提升输出变量(Y)的稳定性。这强调了过程设计和改进的重要性。

5. **应用场合**:

- 当关键过程变量(X或Y)可能随时间变化,需要判断过程是否稳定时,可以使用SPC。

- 实时数据和控制图表可以帮助观察过程动态,及时发现异常。

6. **数据参与与监控**:SPC要求团队积极参与数据收集和分析,对失控情况记录并采取措施,以确保过程的持续改进。

7. **控制图发展**:Walter Shewhart在1920年创立了统计过程控制图,通过图形化展示观察值与统计计算出的控制极限之间的关系,以便于过程性能的实时监控。

8. **统计检验**:

- 控制图是双边检验的图形表现,通常基于3σ准则(α/2 = 0.00135),当样本平均值超过控制图极限时,暗示可能有偏差。

- 平均值的控制极限用于检测均值变化,而极差或Sigma控制极限用于检测方差的变化。

SPC是一种重要的质量管理工具,它通过可视化手段帮助组织保持过程的稳定性和效率,减少浪费,提高产品质量,并促进持续改进。

2021-09-23 上传

2021-10-04 上传

2021-10-14 上传

2021-09-23 上传

2021-10-14 上传

2021-10-11 上传

2021-10-11 上传

2021-09-23 上传

m0_64347290

- 粉丝: 0

最新资源

- VB通过Modbus协议控制三菱PLC通讯实操指南

- simfinapi:R语言中简化SimFin数据获取与分析的包

- LabVIEW温度控制上位机程序开发指南

- 西门子工业网络通信实例解析与CP243-1应用

- 清华紫光全能王V9.1软件深度体验与功能解析

- VB实现Access数据库数据同步操作指南

- VB实现MSChart绘制实时监控曲线

- VC6.0通过实例深入访问Excel文件技巧

- 自动机可视化工具:编程语言与正则表达式的图形化解释

- 赛义德·莫比尼:揭秘其开创性技术成果

- 微信小程序开发教程:如何实现模仿ofo共享单车应用

- TrueTable在Windows10 64位及CAD2007中的完美适配

- 图解Win7搭建IIS7+PHP+MySQL+phpMyAdmin教程

- C#与LabVIEW联合采集NI设备的电压电流信号并创建Excel文件

- LP1800-3最小系统官方资料压缩包

- Linksys WUSB54GG无线网卡驱动程序下载指南