大型自由锻造液压机车间工艺设计与设备升级策略

版权申诉

142 浏览量

更新于2024-06-20

收藏 464KB DOCX 举报

大型自由锻造液压机车间工艺设计分析是一篇深入探讨自由锻造液压机生产过程的关键文档,重点关注了工艺流程、设备布置以及与之相关的技术挑战。该研究首先梳理了自由锻造液压机车间的基本工艺流程,包括钢锭的加热、锻造(包括镦粗和拔长)、热处理、取样,以及可能的粗车步骤。针对不同类型的钢锭,如热钢锭和冷钢锭,以及装炉方式(热装炉和冷装炉),文中强调了热装炉在节能方面的优势,这已经成为现代锻造行业的主流。

工艺流程中的关键参数——锻造比,用于衡量锻件变形的程度,对于确保产品质量至关重要。文章列举了典型锻件的锻造比,表明了其在工艺设计中的实际应用。大锻件由于其尺寸庞大、内部结构复杂,使得冷却和热处理成为工艺设计的难点,需要采用多种冷却和热处理方法,如锻后冷却、各种类型的退火、正火、回火、调质等,以满足不同锻件性能的要求。

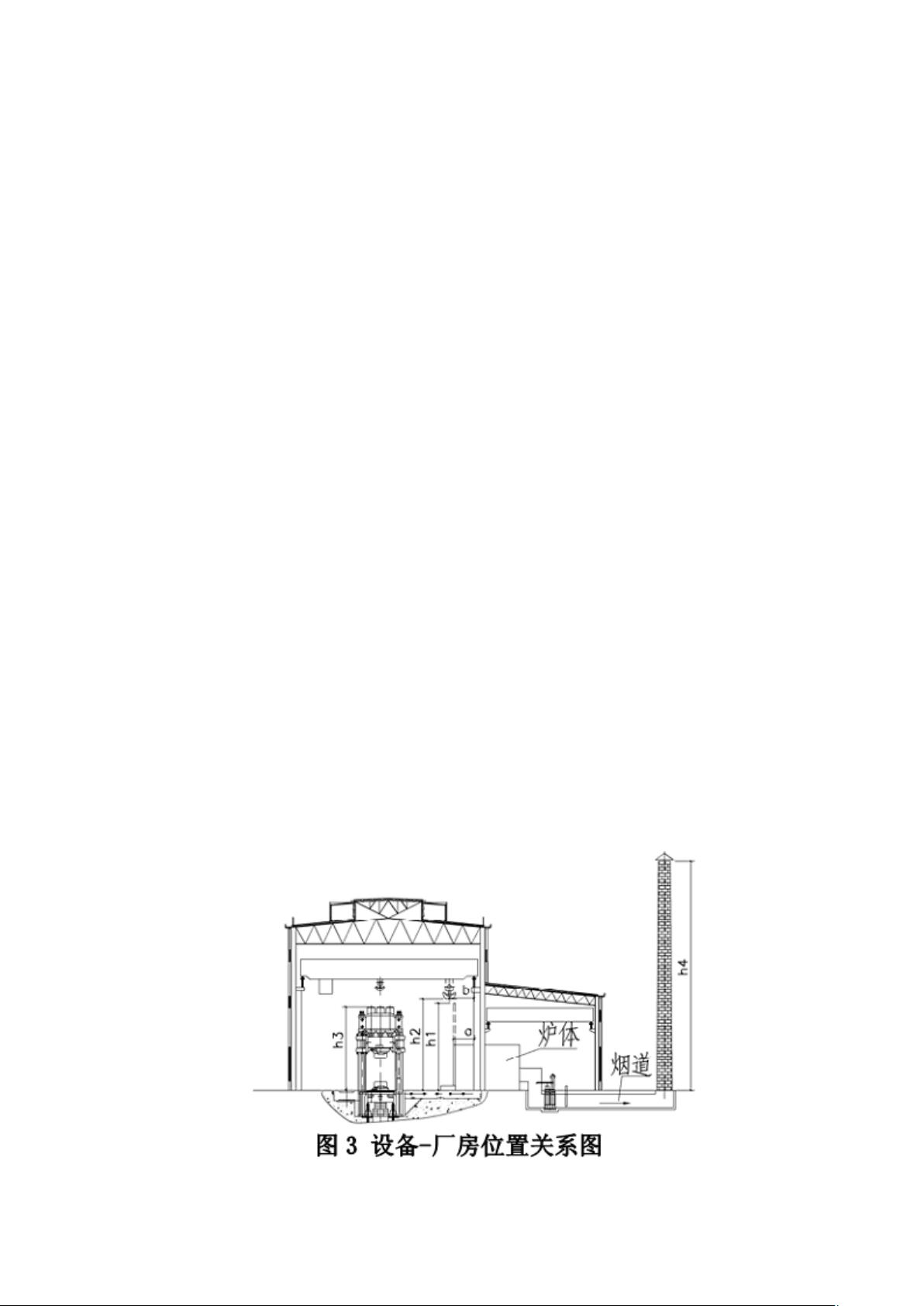

在设备布置方面,该车间的核心设备是自由锻造液压机,但还包括其他辅助设备,如锻造操作机和工业炉,这些设备的选择和布局直接影响到生产效率和产品质量。文章讨论了设备间的相互影响关系,强调了设备与设备、设备与厂房、设备与公用设施之间的协调优化,这对于高效生产和降低能耗具有重要意义。

针对我国锻造行业现状,尤其是大型自由锻件生产的供需矛盾,文中指出大部分液压机仍需进行CNC改造以提升自动化水平和生产效率。同时,对高品质大型锻件的需求催生了企业对现有设备升级或新建车间的投资热潮。

这篇文章提供了大型自由锻造液压机车间的工艺设计策略和实践指导,对提高我国锻件制造的技术水平和竞争力具有重要的参考价值,特别是在面对高端锻件市场的需求时。对于企业领导和技术人员来说,它提供了实用的工具和思路来优化他们的工作流程和决策。

2021-10-21 上传

2022-07-11 上传

南抖北快东卫

- 粉丝: 78

- 资源: 5587

最新资源

- C语言快速排序算法的实现与应用

- KityFormula 编辑器压缩包功能解析

- 离线搭建Kubernetes 1.17.0集群教程与资源包分享

- Java毕业设计教学平台完整教程与源码

- 综合数据集汇总:浏览记录与市场研究分析

- STM32智能家居控制系统:创新设计与无线通讯

- 深入浅出C++20标准:四大新特性解析

- Real-ESRGAN: 开源项目提升图像超分辨率技术

- 植物大战僵尸杂交版v2.0.88:新元素新挑战

- 掌握数据分析核心模型,预测未来不是梦

- Android平台蓝牙HC-06/08模块数据交互技巧

- Python源码分享:计算100至200之间的所有素数

- 免费视频修复利器:Digital Video Repair

- Chrome浏览器新版本Adblock Plus插件发布

- GifSplitter:Linux下GIF转BMP的核心工具

- Vue.js开发教程:全面学习资源指南