电动汽车功率半导体模块:挑战与解决方案

130 浏览量

更新于2024-09-02

收藏 319KB PDF 举报

"用于电动汽车的功率半导体模块设计"

在电动汽车领域,功率半导体模块的设计是核心要素,特别是对于主逆变器来说,它直接关系到车辆的性能和效率。早期电动汽车(H)EV的发展阶段,常常使用源自工业应用的“砖”型模块,但这些模块并未充分考虑汽车特有的功率密度和紧凑结构需求。随着汽车电子化的深入,这种通用解决方案已无法满足现代电动汽车的严格标准。

汽车行业的转型期带来了全新的挑战。传统内燃机被电动动力系统取代,包括锂离子电池、逆变器和绝缘栅双极晶体管(IGBT)等。然而,简单地将工业技术移植到汽车领域忽视了诸多问题。汽车环境对空间、重量、耐久性和效率有极高的要求,同时,电动汽车的能源有限,因此效率是关键。此外,汽车应用要求更高级别的质量和可靠性,比如0ppm的质量标准,以及在极端温度下的稳定工作。

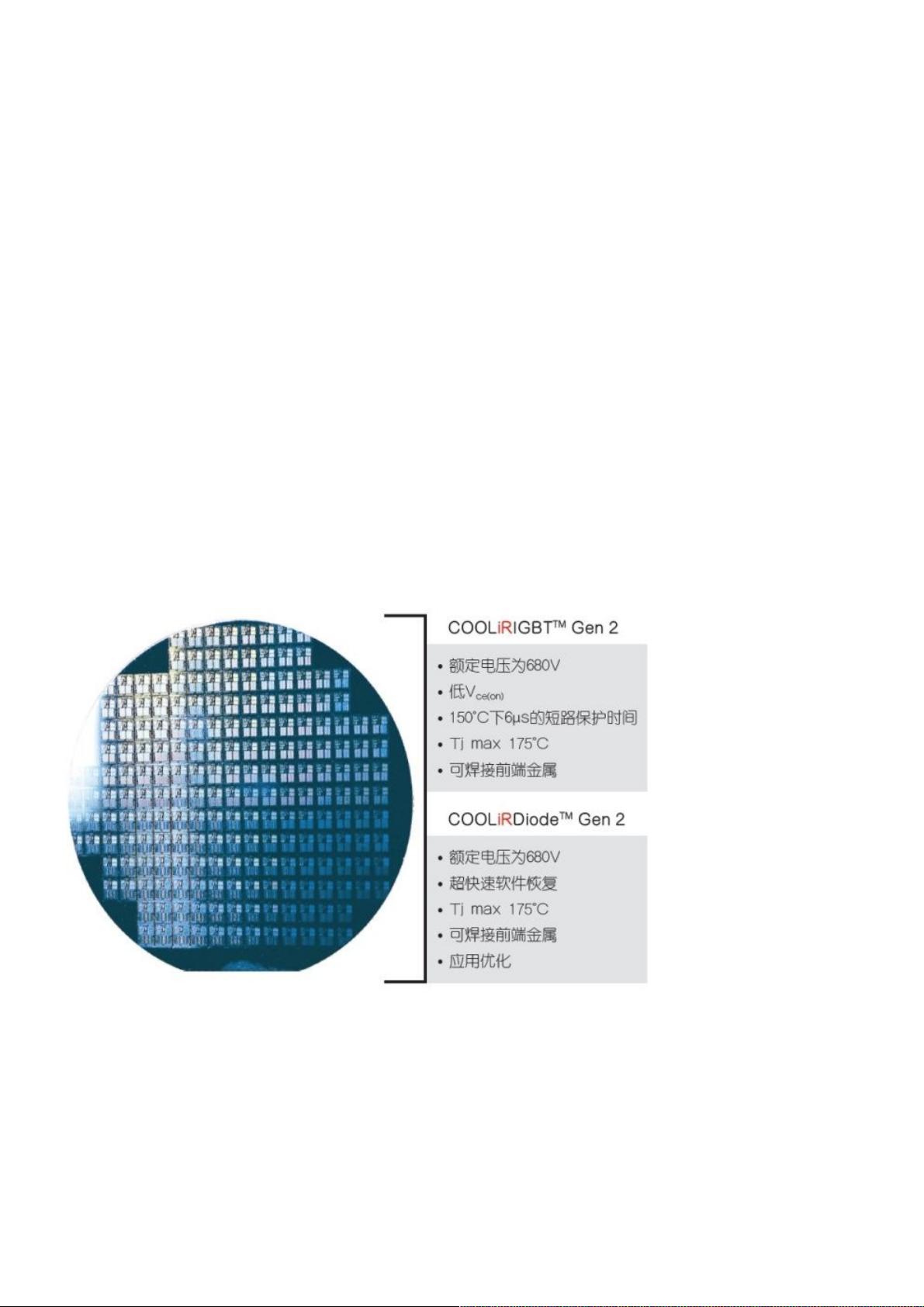

主逆变器中的功率半导体模块需要针对汽车应用进行定制化设计。早期的工业模块通常额定电压为600V或1200V,结温上限为150℃,并且在室温下具备6μs的短路保护能力。但在汽车环境中,工作温度范围可低至-40℃,这会导致IGBT和二极管的击穿电压(BV)下降,影响设备的电压处理能力。为解决这一问题,研发更高BV的功率元件变得必要,例如CooliRIGBTGen2平台,它提供了680V的额定电压,能在-40℃下保持良好的Vce(on)性能,并且设计用于175℃的结温环境,具备更长的限制时间量。

超薄晶体IGBT技术的进步使得芯片尺寸从24A到600A不等,同时在低温环境下也能保持高效的电压控制。这种技术的创新不仅提高了功率密度,还确保了在严苛的汽车工况下的可靠性和效率。因此,未来功率半导体模块的设计将更加注重优化热管理、提高能效、减小体积,以及增强在宽温度范围内的稳定性能。

针对电动汽车的功率半导体模块设计需要兼顾高性能、高效率、紧凑尺寸和耐用性,同时也需考虑汽车的独特环境和工作条件。这不仅要求技术创新,还需要对汽车行业的深入理解和对现有技术的持续改进。随着电动汽车市场的不断发展,专门针对汽车应用的半导体解决方案将成为推动行业发展的重要驱动力。

2021-08-29 上传

2021-10-02 上传

2020-10-19 上传

2020-08-20 上传

2021-02-18 上传

点击了解资源详情

点击了解资源详情

点击了解资源详情

2021-08-29 上传

weixin_38723699

- 粉丝: 6

- 资源: 871

最新资源

- IEEE 14总线系统Simulink模型开发指南与案例研究

- STLinkV2.J16.S4固件更新与应用指南

- Java并发处理的实用示例分析

- Linux下简化部署与日志查看的Shell脚本工具

- Maven增量编译技术详解及应用示例

- MyEclipse 2021.5.24a最新版本发布

- Indore探索前端代码库使用指南与开发环境搭建

- 电子技术基础数字部分PPT课件第六版康华光

- MySQL 8.0.25版本可视化安装包详细介绍

- 易语言实现主流搜索引擎快速集成

- 使用asyncio-sse包装器实现服务器事件推送简易指南

- Java高级开发工程师面试要点总结

- R语言项目ClearningData-Proj1的数据处理

- VFP成本费用计算系统源码及论文全面解析

- Qt5与C++打造书籍管理系统教程

- React 应用入门:开发、测试及生产部署教程