运料小车PLC自动化控制设计

185 浏览量

更新于2024-09-01

收藏 253KB PDF 举报

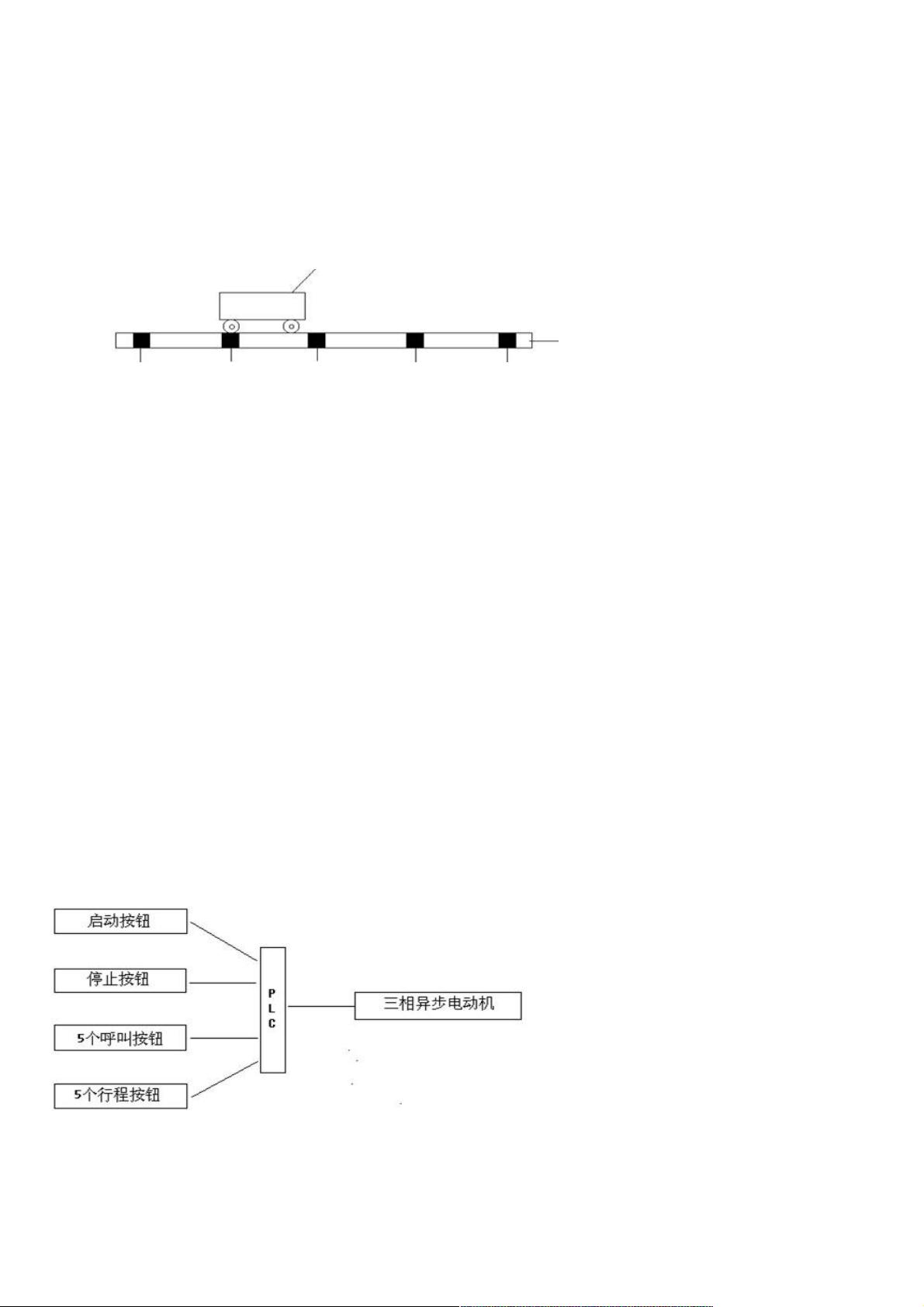

"运料小车的PLC控制系统设计是一个典型的工业自动化项目,涉及机械运动控制、电气连接、编程逻辑及设备交互。本项目中,运料小车由三相异步电动机驱动,通过PLC(可编程逻辑控制器)进行智能控制,实现自动在五个站点间运输物料。设计要求包括启动和停止按钮的操作、站点间的自动行驶、呼叫按钮的优先级处理以及PLC硬件配置和程序设计。"

运料小车的PLC控制涉及到以下几个关键知识点:

1. **PLC基本原理**:PLC是一种专门用于工业环境的计算机控制系统,能处理数字和模拟信号,以控制各种机械设备或生产过程。在本项目中,PLC负责接收来自传感器(如行程开关)和操作员的输入,并根据预设逻辑控制电动机的正反转,进而控制小车的运动方向。

2. **电动机控制**:三相异步电动机通过改变电源相序来实现正反转,这在PLC程序中通过输出信号控制接触器实现。PLC根据逻辑判断决定电动机的运行状态,确保小车按预期路径移动。

3. **站点监测与行程开关**:每个站点都配备行程开关,用于检测小车是否到达。这些信号作为PLC的输入,触发小车停止或改变运动方向。

4. **呼叫按钮**:呼叫按钮HJ1-HJ5对应五个站点,按下按钮后,PLC接收到信号并根据小车当前位置调整运动方向。呼叫按钮之间需要实现互锁,避免冲突。

5. **PLC程序设计**:设计过程中需要绘制操作流程图、程序框图或状态转移图,以清晰展示控制逻辑。编写梯形图或指令程序,通过注释解释每部分的功能,确保程序可读性和维护性。

6. **I/O地址分配**:FX2N系列PLC的输入输出地址需要合理分配,确保每个设备都能正确通信。在本案例中,输入地址范围为X000—X015,输出地址范围为Y000—Y011。

7. **PLC硬件配置**:选择适当的PLC型号(如三菱FX2N),并根据系统的输入输出需求配置硬件,包括CPU模块和必要的电源、接线等。

8. **系统安全**:在设计过程中,还需考虑系统的安全措施,如紧急停止功能,以防止意外情况发生。

运料小车的PLC控制项目涵盖了自动化控制中的多个重要方面,包括硬件选型、电气设计、程序编写以及安全考量,是理解工业自动化系统运作的典型实例。

257 浏览量

580 浏览量

2025-01-05 上传

2024-10-27 上传

166 浏览量

2024-11-12 上传

626 浏览量

2024-11-08 上传

weixin_38647925

- 粉丝: 2

- 资源: 913

最新资源

- (Qt4.8)Qt QTablewidget分页、翻页

- CMSIS DAP/DAPLink 仿真器 硬件开源/软件开源 支持 JTAG/SWD/虚拟串口 替代jlink、stlink-电路方案

- pdksh-5.2.14-37.el5_8.1.i386

- Codewars:Codewars中的编码实践

- 桌面下落文字程序源代码

- NSGraph-开源

- ImageMagick-7.0.11-0.tar.gz

- company-box:带有图标的公司前端

- Grader

- glove.6B(词向量).zip

- 基于HTML实现的仿好孩子育儿网discuz手机wap社区网站模板(css+html+js+图样).zip

- 4-20ma转RS485,模拟量转RS485数字采集模块资料.zip

- 如意网络验证系统1.71 php全功能【易语言】DLL接口板

- 40个圣诞图标 .xd .ai .sketch素材下载

- PebbleMagic8Ball:卵石时间魔术8球

- sai