PLC在电镀生产线监控系统中的应用

版权申诉

83 浏览量

更新于2024-06-25

收藏 1.3MB DOC 举报

"基于PLC的电镀生产线监控系统设计"

本文档主要探讨了基于可编程逻辑控制器(PLC)的电镀生产线监控系统的详细设计。电镀生产线是制造过程中至关重要的一环,它对产品的质量有着直接影响。为了确保电镀产品的质量,除了依赖成熟的电镀工艺和优质的镀液添加剂外,如何严格按照电镀流程操作并精确控制电镀时间是决定产品质量的关键因素。

电镀生产线采用自动化控制技术,不仅可以确保电镀质量,严格进行质量保证,有效降低次品率,还能提高生产效率,减轻劳动强度,从而带来显著的经济效益和社会效益。PLC作为现代工业企业生产线过程控制中广泛应用的高可靠性、高稳定性的控制器,因其编程简单、易于使用而成为本设计的首选。

在本文中,设计的电镀生产线监控系统旨在实现单周期操作和连续操作的自动化。PLC控制系统能够实时监测生产线的各项参数,包括电镀液的温度、酸碱度、电流密度、镀层厚度等,并根据预设的工艺参数进行精准调节。此外,系统还具备异常检测和报警功能,一旦检测到生产线中的异常情况,如设备故障或参数偏离设定范围,会立即触发警报,以便操作人员及时处理,防止产品质量受到影响。

系统设计过程中,首先需要进行现场设备的选型和接口设计,确保PLC能够与生产线上的传感器、执行器等设备无缝连接。然后,利用PLC的编程语言,如梯形图(Ladder Diagram)或结构文本(Structured Text),编写控制程序,实现对生产线的逻辑控制。程序应包括启动、停止、急停等基本操作,以及针对不同工位的特定控制逻辑。

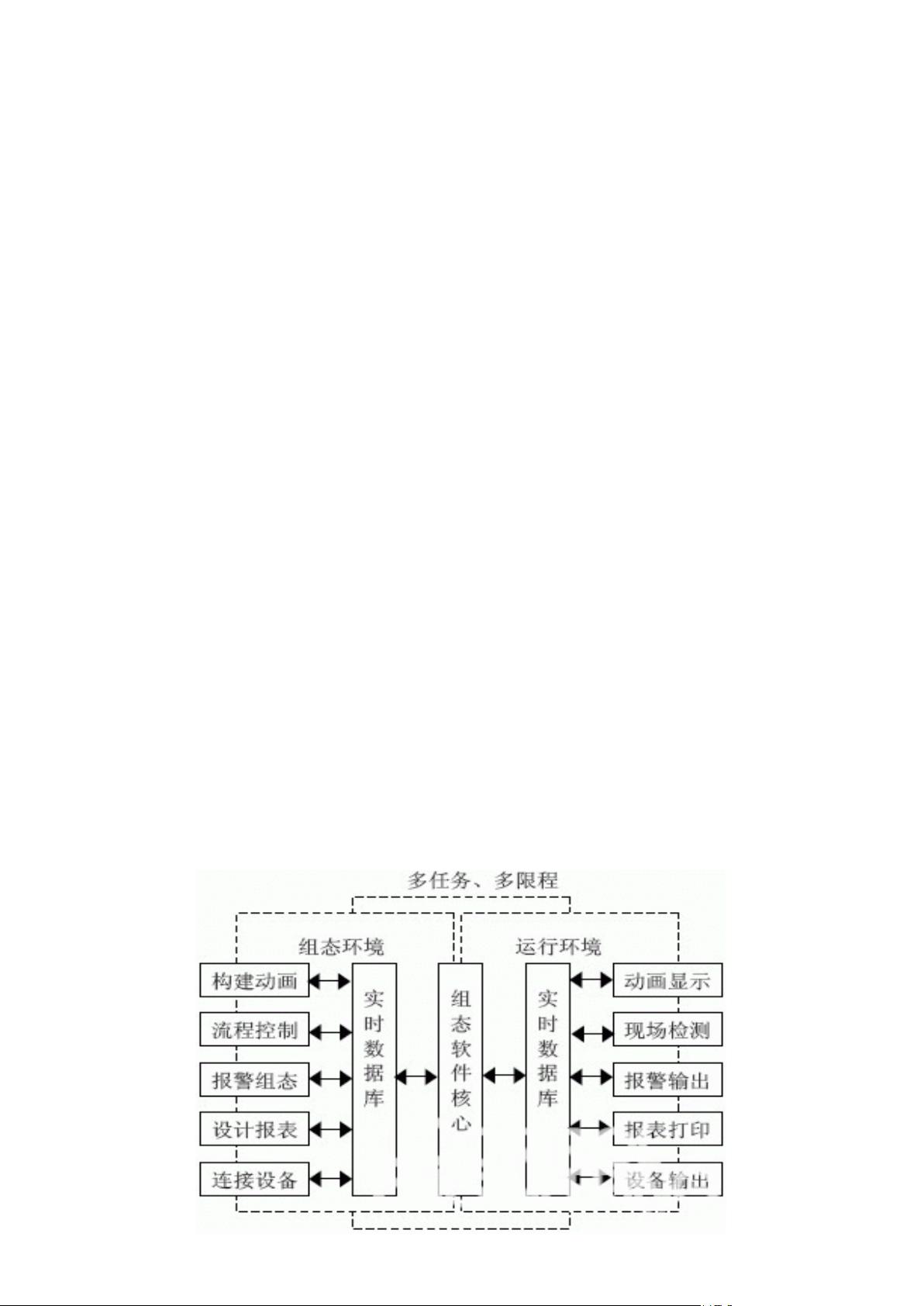

在实际应用中,还需要考虑系统的扩展性和维护性。通过模块化设计,可以方便地添加或修改生产线中的设备,以适应生产需求的变化。同时,系统应具有良好的人机交互界面,操作人员可以通过触摸屏或监控终端直观了解生产线状态,进行参数设定和故障排查。

总结而言,基于PLC的电镀生产线监控系统设计是提高生产效率、保证产品质量的重要手段。通过合理的设计和实施,可以实现电镀过程的智能化和自动化,为电镀行业的现代化生产带来重大变革。

点击了解资源详情

2023-11-01 上传

2023-12-19 上传

2023-09-11 上传

2023-10-21 上传

2023-09-17 上传

omyligaga

- 粉丝: 61

- 资源: 2万+

最新资源

- C++标准程序库:权威指南

- Java解惑:奇数判断误区与改进方法

- C++编程必读:20种设计模式详解与实战

- LM3S8962微控制器数据手册

- 51单片机C语言实战教程:从入门到精通

- Spring3.0权威指南:JavaEE6实战

- Win32多线程程序设计详解

- Lucene2.9.1开发全攻略:从环境配置到索引创建

- 内存虚拟硬盘技术:提升电脑速度的秘密武器

- Java操作数据库:保存与显示图片到数据库及页面

- ISO14001:2004环境管理体系要求详解

- ShopExV4.8二次开发详解

- 企业形象与产品推广一站式网站建设技术方案揭秘

- Shopex二次开发:触发器与控制器重定向技术详解

- FPGA开发实战指南:创新设计与进阶技巧

- ShopExV4.8二次开发入门:解决升级问题与功能扩展