汽车密封条PU工位设备布局优化与Flexsim仿真研究

版权申诉

64 浏览量

更新于2024-06-20

收藏 2.38MB DOCX 举报

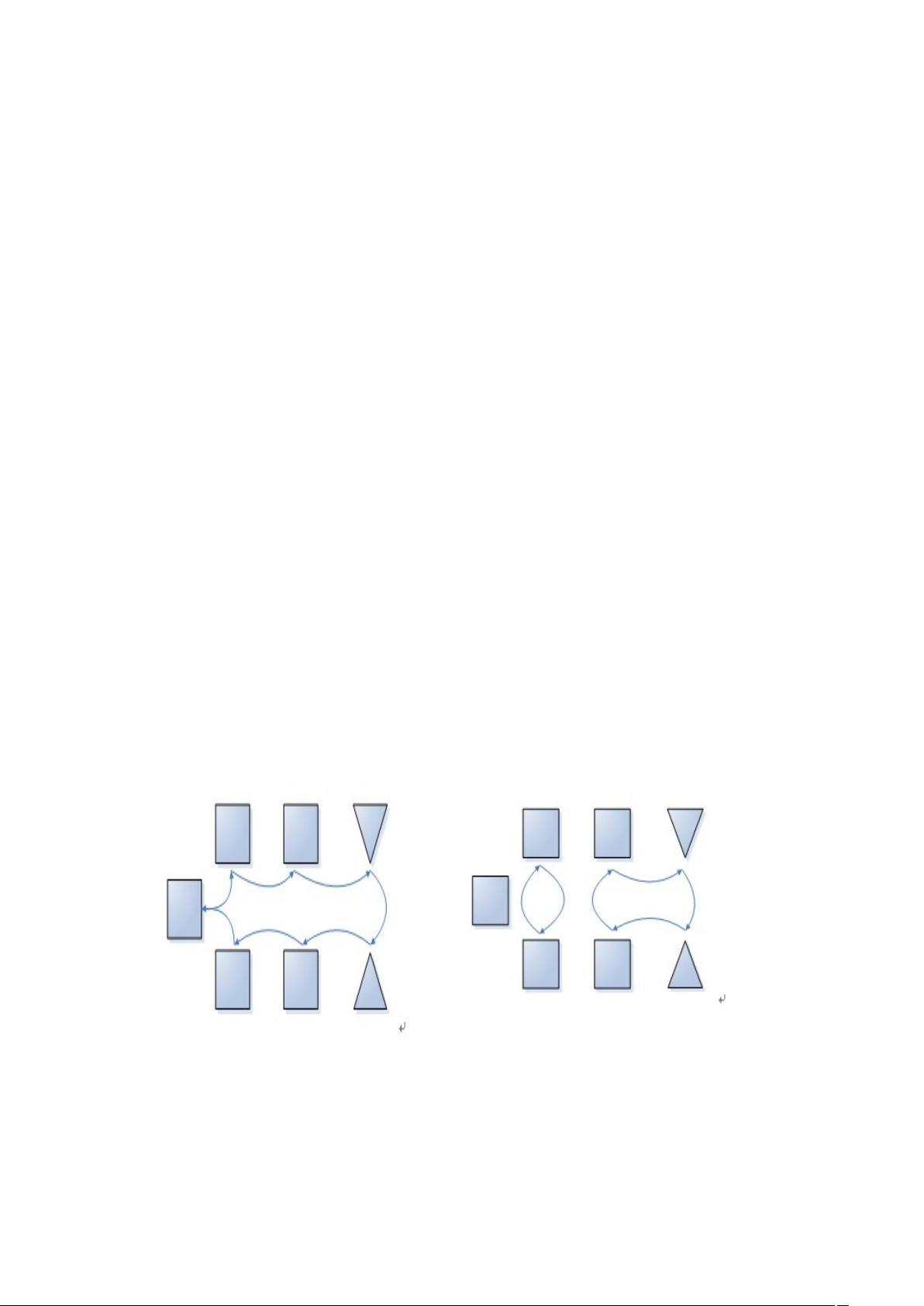

"本论文主要探讨了汽车密封条生产中PU工位的设备布局与仿真优化问题,旨在通过工业工程和物流规划的理论知识,解决实际生产中的效率和平衡问题。作者运用了'5W1H'提问技术和'ECRS'原则对生产线进行分析和改进,并借助仿真软件flexsim进行模拟,以评估和优化生产线性能。"

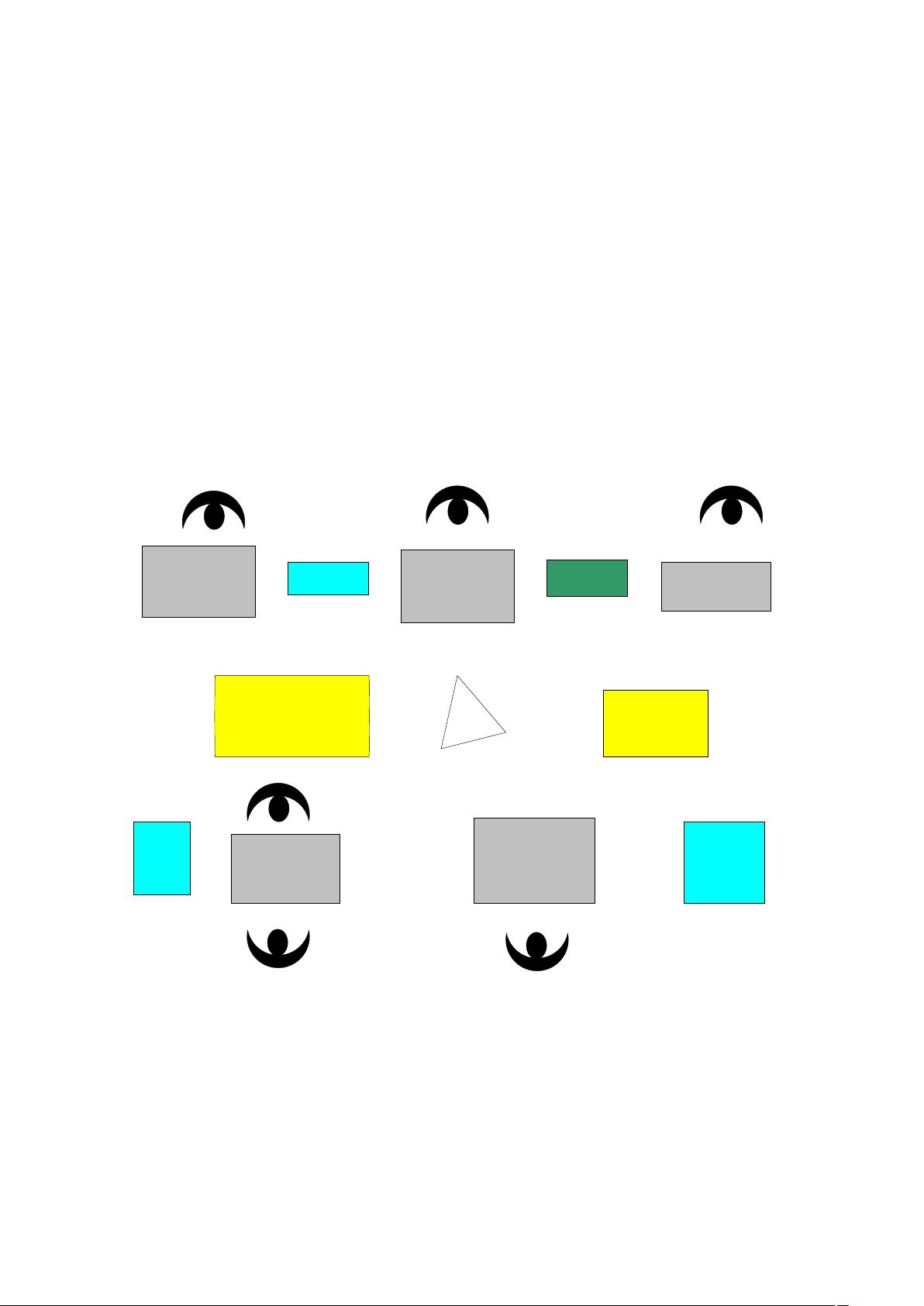

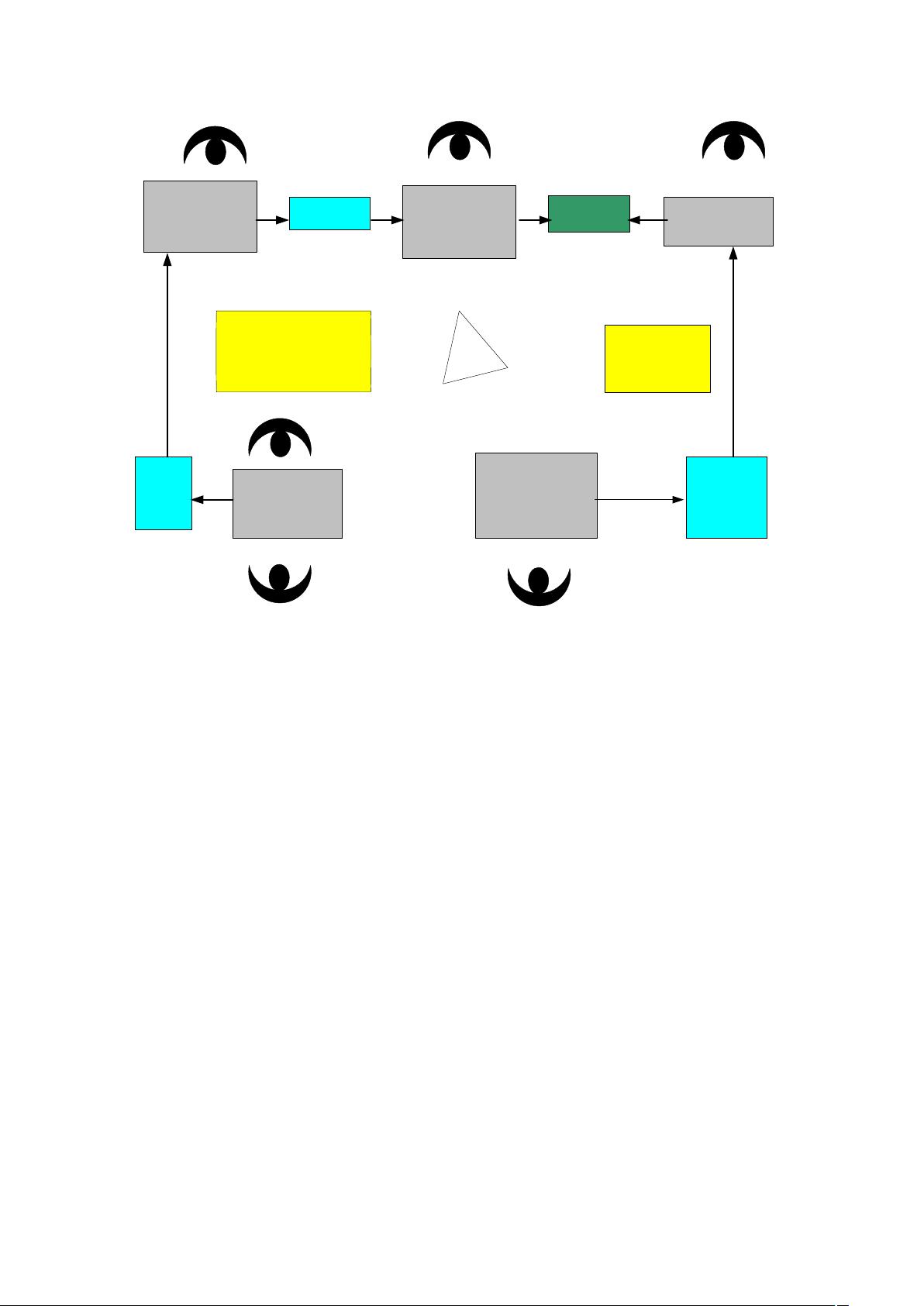

在汽车制造行业中,密封条的生产效率和质量直接影响到整车的装配质量和性能。PU(Polyurethane,聚氨酯)工位是汽车密封条生产的关键环节,其设备布局直接影响生产效率和工作流的顺畅性。本研究首先基于设施规划和基础工业工程的理论,对长春某汽车密封条生产工位的PU工位进行了深入研究。通过分析设备布局,确定合理的节拍,确保生产线的高效运行。

"5W1H"提问技术是一种问题分析方法,用于从六个方面(What、Why、Where、When、Who、How)全面审视生产流程,识别问题所在。在本论文中,这一技术被用来诊断生产线的瓶颈和不效率,以便进行有针对性的改进。

"ECRS"原则,即取消(Eliminate)、合并(Combine)、重排(Reorder)和简化(Simplify),是一种常见的工艺改进工具,用于简化流程、减少浪费。在PU工位的生产线布局中,通过应用ECRS原则,可以优化工作流程,减少不必要的步骤,提高生产线的平衡率,从而提升整体生产效率。

此外,论文还介绍了仿真软件flexsim的功能和应用基础。flexsim是一款强大的离散事件仿真软件,常用于工业系统的设计、优化和分析。通过flexsim,作者能够模拟生产线的实际运行情况,评估工人利用率、产量控制和工厂管理等方面的表现,发现潜在的问题,并提出改进方案。仿真结果有助于管理者了解生产线的瓶颈,为决策提供数据支持。

这篇论文通过理论与实践的结合,为汽车密封条PU工位的设备布局优化提供了有效的方法,强调了工业工程理论在解决实际生产问题中的应用价值,同时也展示了仿真技术在现代制造业中的重要作用。

2023-09-18 上传

2022-07-06 上传

2024-04-14 上传

南抖北快东卫

- 粉丝: 79

- 资源: 5587

最新资源

- 高清艺术文字图标资源,PNG和ICO格式免费下载

- mui框架HTML5应用界面组件使用示例教程

- Vue.js开发利器:chrome-vue-devtools插件解析

- 掌握ElectronBrowserJS:打造跨平台电子应用

- 前端导师教程:构建与部署社交证明页面

- Java多线程与线程安全在断点续传中的实现

- 免Root一键卸载安卓预装应用教程

- 易语言实现高级表格滚动条完美控制技巧

- 超声波测距尺的源码实现

- 数据可视化与交互:构建易用的数据界面

- 实现Discourse外聘回复自动标记的简易插件

- 链表的头插法与尾插法实现及长度计算

- Playwright与Typescript及Mocha集成:自动化UI测试实践指南

- 128x128像素线性工具图标下载集合

- 易语言安装包程序增强版:智能导入与重复库过滤

- 利用AJAX与Spotify API在Google地图中探索世界音乐排行榜