Dynaform冲压成型分析:瓶盖模具设计与CAE应用

版权申诉

DOC格式 | 1.28MB |

更新于2024-07-02

| 191 浏览量 | 举报

"这篇文档是关于使用Dynaform软件进行瓶盖冲压成型分析的课程设计。"

在这篇课程设计中,作者详细介绍了如何利用Dynaform这一专业冲压成形分析软件来模拟和分析瓶盖的冲压过程,旨在通过CAE技术优化冲压工艺,减少试模成本,提升生产效率。

一、导入文件

在开始分析之前,首先要将V型件的IGS格式模型文件导入到Dynaform的数据库中,这是进行后续工作的基础。用户可以通过“File”菜单中的“Import”选项完成此步骤,并且在导入后需要保存数据库,以备后续使用。

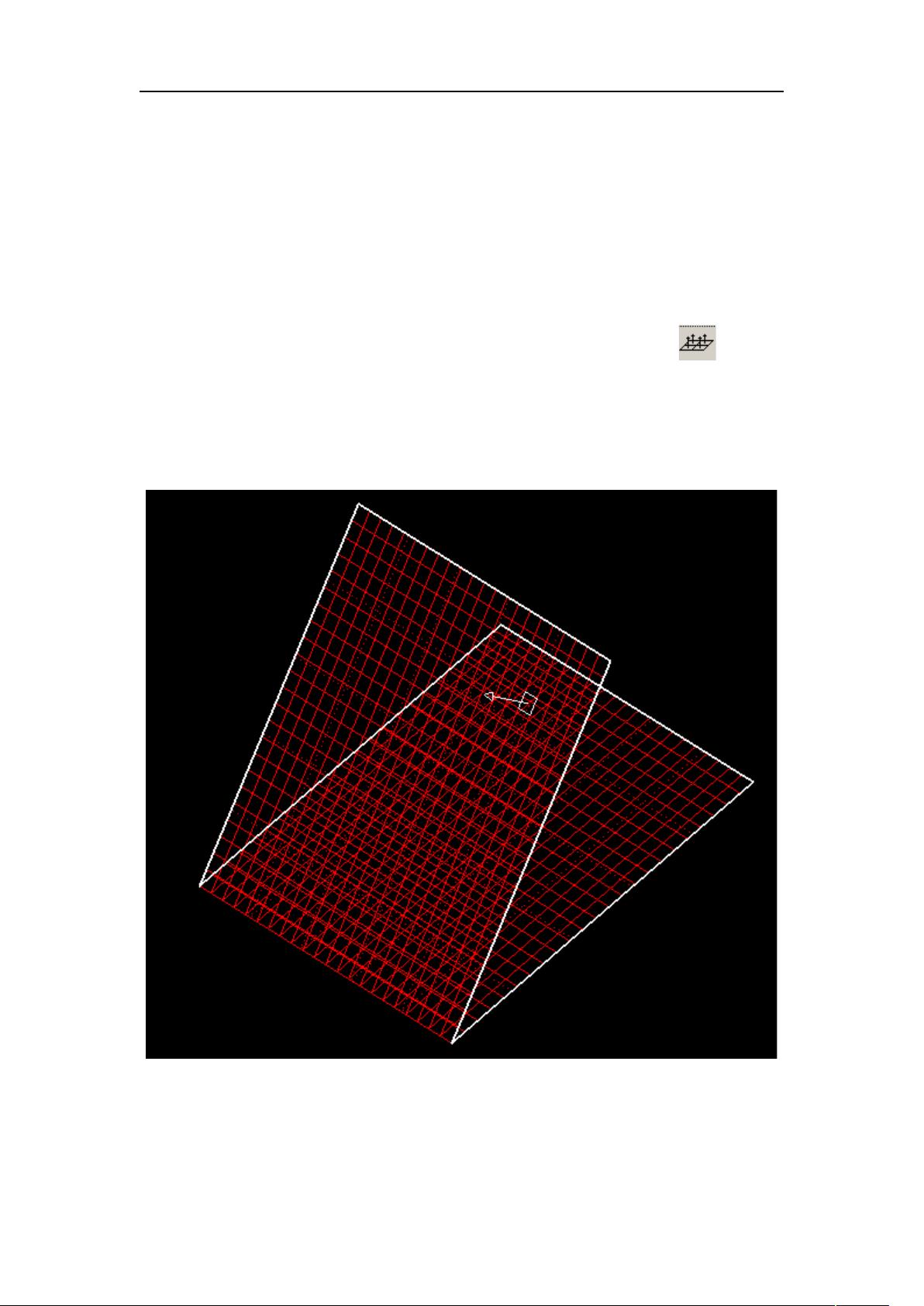

二、网格划分

网格划分是模拟分析的关键,它决定了模拟结果的精确度。在Dynaform中,用户需要对模型进行曲面网格划分,设置合适的参数,确保网格质量,这对分析结果的准确性和计算效率至关重要。此处作者提到使用“BSE”→“Preparation”→“PART MESH”进行操作,并且提到了“Select Surfaces”和“Divide”等选项,这些都是细化网格和选择网格划分区域的命令。

三、检查与修补网格

网格划分完成后,需要检查网格的质量,确保没有质量问题,如不规则、过大的单元等。如果发现问题,需要进行修补,以保证计算的准确性。

四、定义工具与毛坯

定义工具是指设定冲压过程中的模具形状和属性,而定义毛坯则是设定原始板料的尺寸和材料属性,这两个步骤对于模拟冲压过程至关重要,它们直接影响到成形效果的预测。

五、定义成形参数和控制参数

这一步涉及设置冲压过程的各种参数,包括压力、速度、摩擦系数等,这些参数会影响成形过程的动态行为和最终产品的质量。

六、提交计算

在设置完所有参数后,用户会将工作提交给求解器进行计算。这个阶段,软件会根据输入的参数模拟整个冲压过程,计算出内力、变形等关键信息。

七、后处理分析

计算完成后,进行后处理分析,这包括查看和解读计算结果,如应力分布、变形情况、可能存在的缺陷等,以便评估冲压工艺的可行性。

八、小结与致谢

最后,作者总结了整个课程设计的主要内容,可能包括学习收获、问题分析和未来改进的方向,同时也会表达对指导老师和相关人员的感谢。

这份课程设计详细展示了Dynaform在瓶盖冲压成型分析中的应用流程,涵盖了从模型导入、网格划分、参数设置到结果分析的全过程,对于理解和掌握冲压成形模拟分析具有很高的参考价值。

相关推荐

2021-09-17 上传

2023-06-20 上传

356 浏览量

113 浏览量

点击了解资源详情

点击了解资源详情

272 浏览量

点击了解资源详情

点击了解资源详情

CAE工作者

- 粉丝: 230

最新资源

- ASP与VML技术结合实现曲线图形绘制

- Delphi XE 10.3.3补丁更新支持InterBase 2020

- 最新家装设计Html5模板下载

- Everything:高效文档搜索与索引神器

- 非金属材料工程手册V1.0软件版发布

- 新维ASP论坛程序:HTML与CSS学习交流平台

- 实现同一页面多个提交效果的JavaScript技巧

- UCOS-II在51单片机上的移植与应用实例

- Android传感器应用开发:光线、计步与指南针功能实现

- C++实现API拦截技术与导入表修改

- STM32F103控制PS2鼠标连接TFT彩屏的C程序示例

- gslx680电容触摸屏的技术参考与应用解析

- 流风管理框架深度解析:源码、数据库与功能特性

- 谭浩强C语言课件精华与计算机教育贡献解读

- 利用Javascript打造特酷高级计算器教程

- Python实现Kodi(XBMC)字幕服务插件