APC在化工行业中提升运营效率与利润:案例分析

需积分: 13 116 浏览量

更新于2024-09-06

收藏 418KB PDF 举报

先进过程控制(APC)是一种创新的控制和优化技术,自20世纪80年代起在化工行业,尤其是炼油厂和石油化工厂中得到了广泛应用。APC的核心理念在于通过理解并管理过程单元中多个变量之间的复杂交互,以降低操作过程中的不确定性,确保每时每刻都在追求最佳性能。操作员通常负责调整关键变量,如进料流量、温度设置、压力设定和回流流量,这些因素对于控制生产效率和产品质量至关重要。

在没有APC的情况下,化工过程单元往往面临较大的过程参数变异,这可能导致能源消耗增加、产量波动、产品质量不稳定和生产率下降,从而直接影响企业的盈利能力。此外,这种变异还可能对过程安全构成威胁,比如反应器温度的波动会直接影响催化剂的使用寿命,而炉管温度的不稳定则可能缩短设备的寿命。

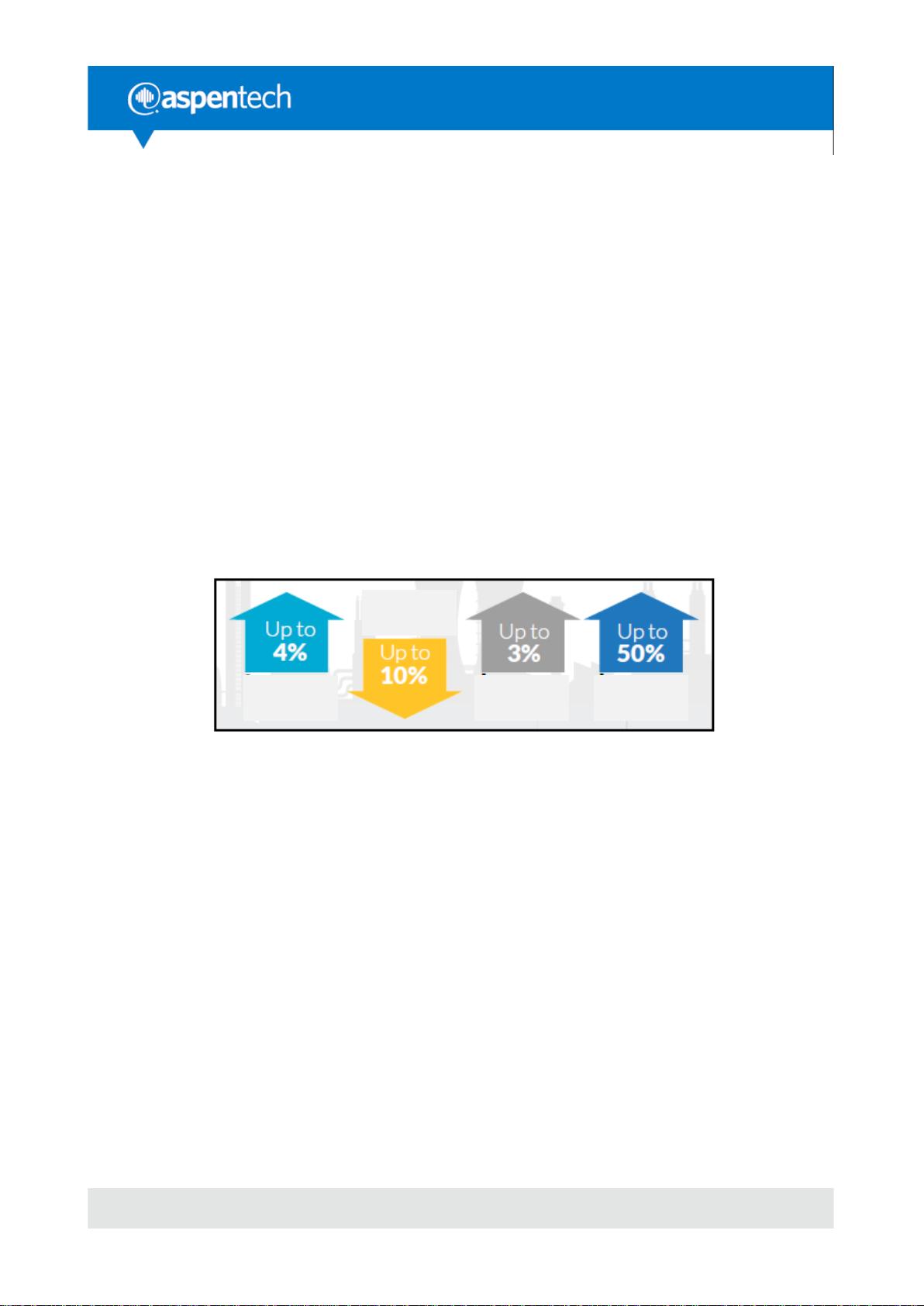

APC的应用旨在通过以下方式提升化工行业的运营水平:

1. 优化效率:APC能够实时监控和调整过程参数,使之始终接近或达到预设的规格或极限,从而减少能源浪费和提高生产效率。

2. 产品质量一致性:通过精确控制,APC能减少产品质量的变异,确保产品的稳定性和一致性,这对于满足客户需求和提高市场竞争力至关重要。

3. 降低成本:通过减少不必要的操作调整,APC降低了人工干预,进而节省了运行成本,提高了单位产品的盈利能力。

4. 安全性与可靠性:通过减少过程中的不确定性,APC提高了过程单元的稳定性,降低了突发故障的风险,保障了生产过程的安全和可靠性。

总结来说,使用APC在化工行业中实施卓越运营的关键在于利用现代控制技术来克服过程复杂性和固有变异,实现经济效益、产品质量和生产安全的多重提升。随着科技的进步,APC的应用范围将进一步扩大,成为化工企业提高核心竞争力不可或缺的工具。

2023-07-24 上传

2023-05-21 上传

2023-06-11 上传

2023-06-11 上传

2023-05-26 上传

2023-05-21 上传

ForeverPersist

- 粉丝: 2

- 资源: 12

最新资源

- 李兴华Java基础教程:从入门到精通

- U盘与硬盘启动安装教程:从菜鸟到专家

- C++面试宝典:动态内存管理与继承解析

- C++ STL源码深度解析:专家级剖析与关键技术

- C/C++调用DOS命令实战指南

- 神经网络补偿的多传感器航迹融合技术

- GIS中的大地坐标系与椭球体解析

- 海思Hi3515 H.264编解码处理器用户手册

- Oracle基础练习题与解答

- 谷歌地球3D建筑筛选新流程详解

- CFO与CIO携手:数据管理与企业增值的战略

- Eclipse IDE基础教程:从入门到精通

- Shell脚本专家宝典:全面学习与资源指南

- Tomcat安装指南:附带JDK配置步骤

- NA3003A电子水准仪数据格式解析与转换研究

- 自动化专业英语词汇精华:必备术语集锦