自动化车床:检测与更换策略优化研究

版权申诉

23 浏览量

更新于2024-06-27

收藏 272KB DOCX 举报

自动化车床问题概述文档深入探讨了在工业生产过程中自动化车床上道具的检测与更换策略优化问题。研究主要针对三个关键问题,分别采用不同的方法进行解决。

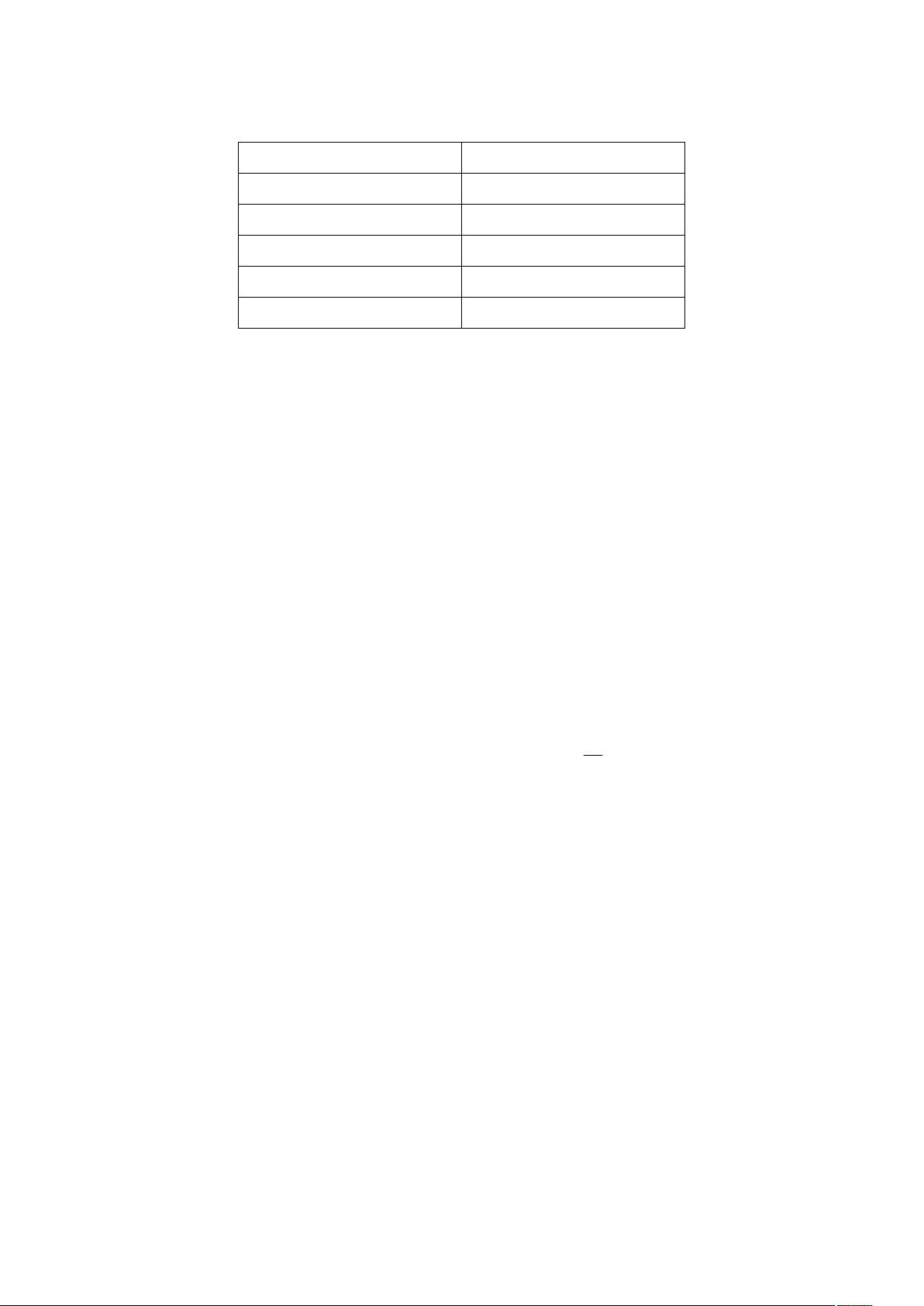

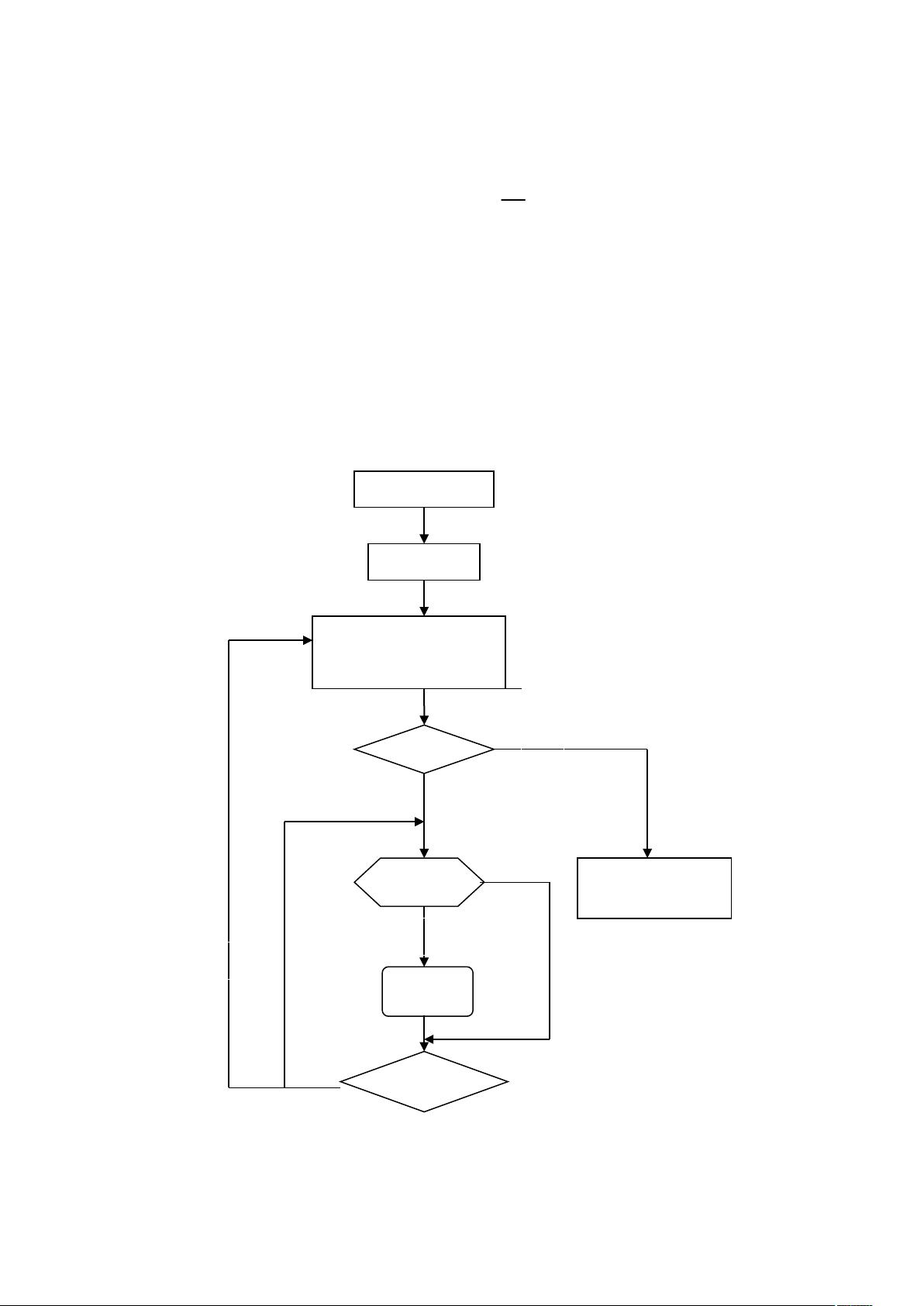

首先,针对问题一,研究人员利用6SQ软件拟合和MATLAB进行统计分析,确认数据服从X(600,1962)的正态分布。他们以每件正品的平均费用为评价标准,设定一个检测周期内的最大检测次数,如9次,并采用等概率间距进行检测,零件序号为58, 99, 135, 167, 196, 221, 244, 263, 281。最优策略是在281号零件后更换刀具,平均每个正品零件的花费为4.5913元。

问题二涉及单策略模型,考虑到正品来源的复杂性,存在误判风险。通过对检测次数(如10次)和零件序号(如82, 101, ...,321)的选择,以及换刀间距(320),平均每个正品零件花费提高至9.3912元,以降低误判带来的影响。

问题三引入双策略模型,通过连续检查两个零件的方式,大大减少了误判率。这种方法使得正常工序下的合格率提升到96.04%,异常工序下的合格率变为16%。通过穷举法寻找最优解,但具体细节并未在文中详述。

总结,该文的核心内容围绕自动化车床上道具的检测策略优化,通过数学建模、统计分析和穷举法,旨在找到在降低成本的同时保持生产效率的最优化方案。这些策略不仅关注单个元件的检测频率,还考虑了误判对生产流程的影响,体现了对复杂工业生产环境的深入理解和细致处理。

2023-09-02 上传

2022-06-15 上传

2022-03-09 上传

2023-09-13 上传

2021-10-13 上传

2021-09-16 上传

猫一样的女子245

- 粉丝: 228

- 资源: 2万+

最新资源

- IEEE 14总线系统Simulink模型开发指南与案例研究

- STLinkV2.J16.S4固件更新与应用指南

- Java并发处理的实用示例分析

- Linux下简化部署与日志查看的Shell脚本工具

- Maven增量编译技术详解及应用示例

- MyEclipse 2021.5.24a最新版本发布

- Indore探索前端代码库使用指南与开发环境搭建

- 电子技术基础数字部分PPT课件第六版康华光

- MySQL 8.0.25版本可视化安装包详细介绍

- 易语言实现主流搜索引擎快速集成

- 使用asyncio-sse包装器实现服务器事件推送简易指南

- Java高级开发工程师面试要点总结

- R语言项目ClearningData-Proj1的数据处理

- VFP成本费用计算系统源码及论文全面解析

- Qt5与C++打造书籍管理系统教程

- React 应用入门:开发、测试及生产部署教程