Job-shop车间集成优化:非线性规划与混合遗传算法

需积分: 10 5 浏览量

更新于2024-08-12

收藏 281KB PDF 举报

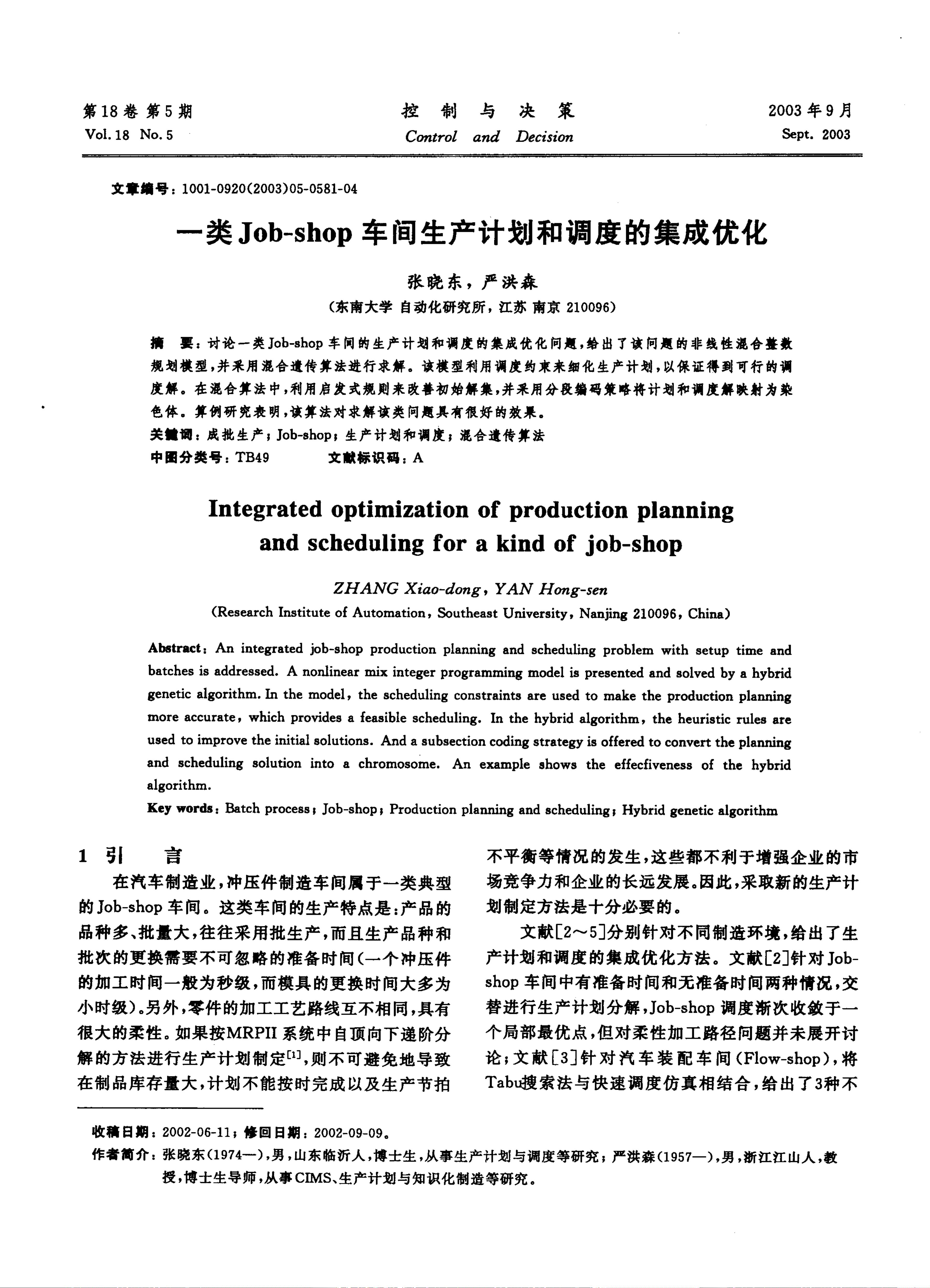

本文主要探讨了一类Job-shop车间的生产计划和调度的集成优化问题,这在制造业中是一个重要的挑战,特别是在大批量生产环境中。Job-shop车间是一种典型的多任务、多工步的制造系统,其生产过程中涉及到多个加工阶段和不同类型的机器设备。传统的生产计划和调度通常分开处理,但集成优化方法旨在通过考虑两者之间的相互影响,提高整体效率和资源利用率。

作者张晓东和严洪森针对这个问题提出了一个非线性混合整数规划模型。这种模型结合了生产计划和调度的复杂性,考虑了机器的启动时间和批次设置,以确保得到可行的生产路径和时间表。非线性意味着问题的数学表达式可能包含非线性函数,增加了求解的难度,而混合整数则表示决策变量中既有连续变量也有离散变量,如加工时间的分配和机器的分配等。

混合遗传算法被选择作为解决方法,这是一种并行搜索技术,借鉴了生物进化论中的自然选择和遗传机制。算法的关键在于初始化阶段,作者引入启发式规则来改善初始解集,这些规则可能是基于领域知识或经验的策略,以提高搜索的质量。此外,为了适应问题的特性,他们采用了分段编码策略,即将计划和调度解分别编码为不同的部分,这有助于算法更好地理解和处理问题空间。

实验结果表明,这种方法在实际问题中展现出良好的性能。通过集成优化,生产计划和调度的协同作用得以体现,减少了生产过程中的等待时间和机器闲置,从而提高了生产效率和降低了成本。这篇论文提供了一个有效的工具箱,帮助Job-shop车间管理者在面对这类集成优化问题时做出更加明智的决策。对于制造业和运营管理领域的研究者而言,这篇文章不仅深化了理论理解,也为实际应用提供了实用的参考。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2022-07-13 上传

2021-06-15 上传

点击了解资源详情

2022-09-22 上传

2021-05-25 上传

weixin_38684976

- 粉丝: 4

- 资源: 950

最新资源

- RevTilt:查找自闭症友好的地方

- karma-wrap-iife-preprocessor

- AccessControl-6.1-cp311-cp311-win_amd64.whl.zip

- 简历模板(可任意修改) (689).zip

- ginblog:前一级分离项目

- java代码-35郑富二

- 感知器算法分类数据_画出决策面_matlab

- 基于HTML实现的仿“喜马拉雅”移动版手机wap音乐网站模板(css+html+js+图样).zip

- bc3-api:Basecamp 3的API文档

- 简历模板(可任意修改) (727).zip

- 微信小程序-校园小情书后台源码.zip

- angular-is-awesome

- AccessControl-5.7-cp311-cp311-macosx_10_9_x86_64.whl.zip

- 简历模板(可任意修改) (737).zip

- SNIPER MISSION 3D-crx插件

- 基于HTML实现的知性女人干净大气的html5(含HTML源代码+使用说明).zip