第七章:故障诊断与PLC维护

149 浏览量

更新于2024-07-14

收藏 1.5MB PDF 举报

"第六章_故障诊断"

在工业自动化领域,故障诊断是确保生产效率和安全的关键环节。本章聚焦于"第六章_故障诊断",特别是针对可编程逻辑控制器(PLC)的故障识别与处理。PLC是工业环境中的核心控制器,通常以其高可靠性而闻名,但仍然可能出现故障。理解并掌握故障诊断技术对于预防和解决这些问题至关重要。

故障的成因复杂多样,包括机械磨损、电气问题、环境因素、软件错误等。尽管我们无法完全防止故障的发生,但通过定期的维护检查和预防性维护,可以显著降低故障发生的概率。故障可能导致生产线暂停,影响产量,甚至造成设备损坏、财产损失或人员伤亡。对于关键控制系统,故障的后果可能更为严重。

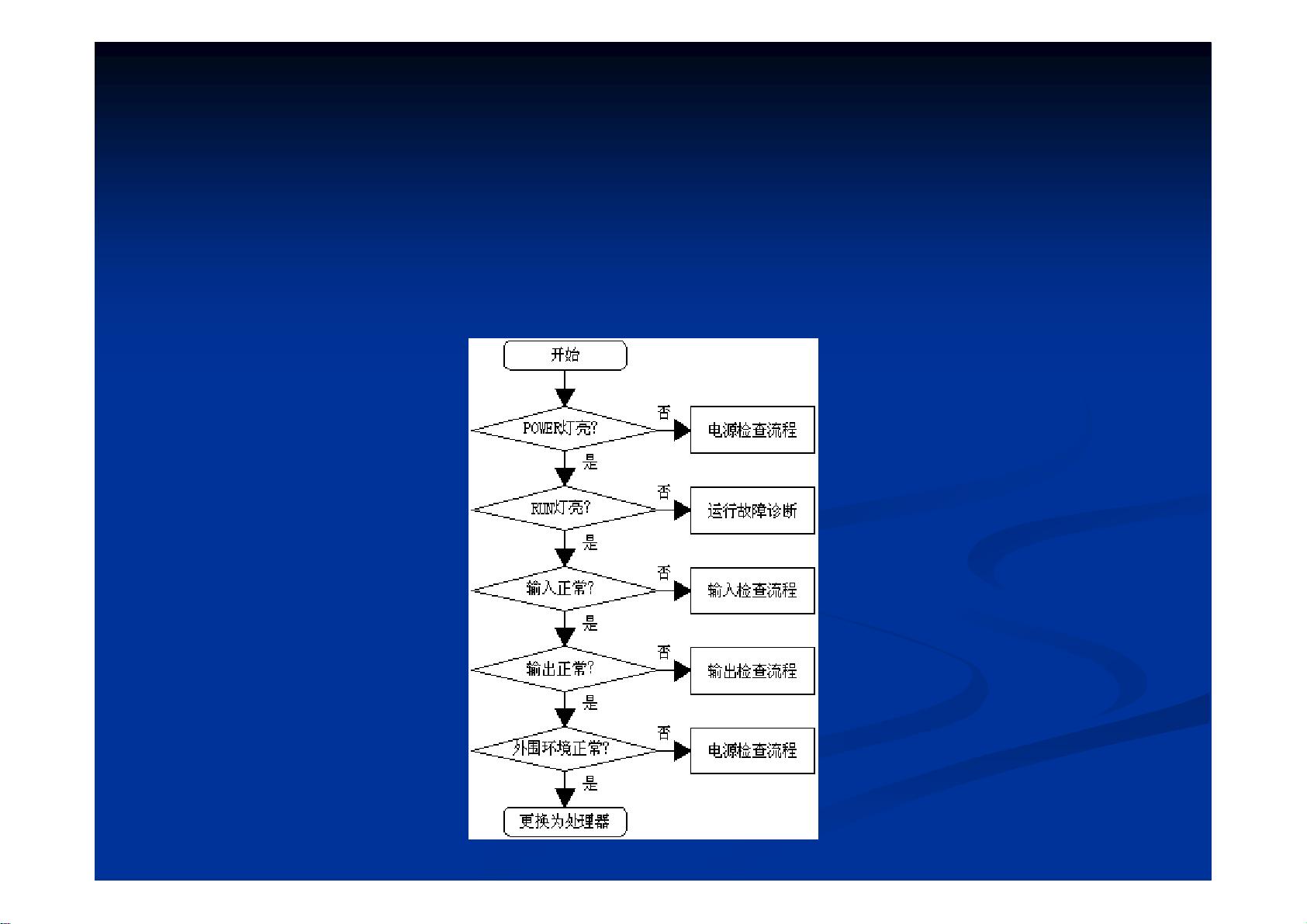

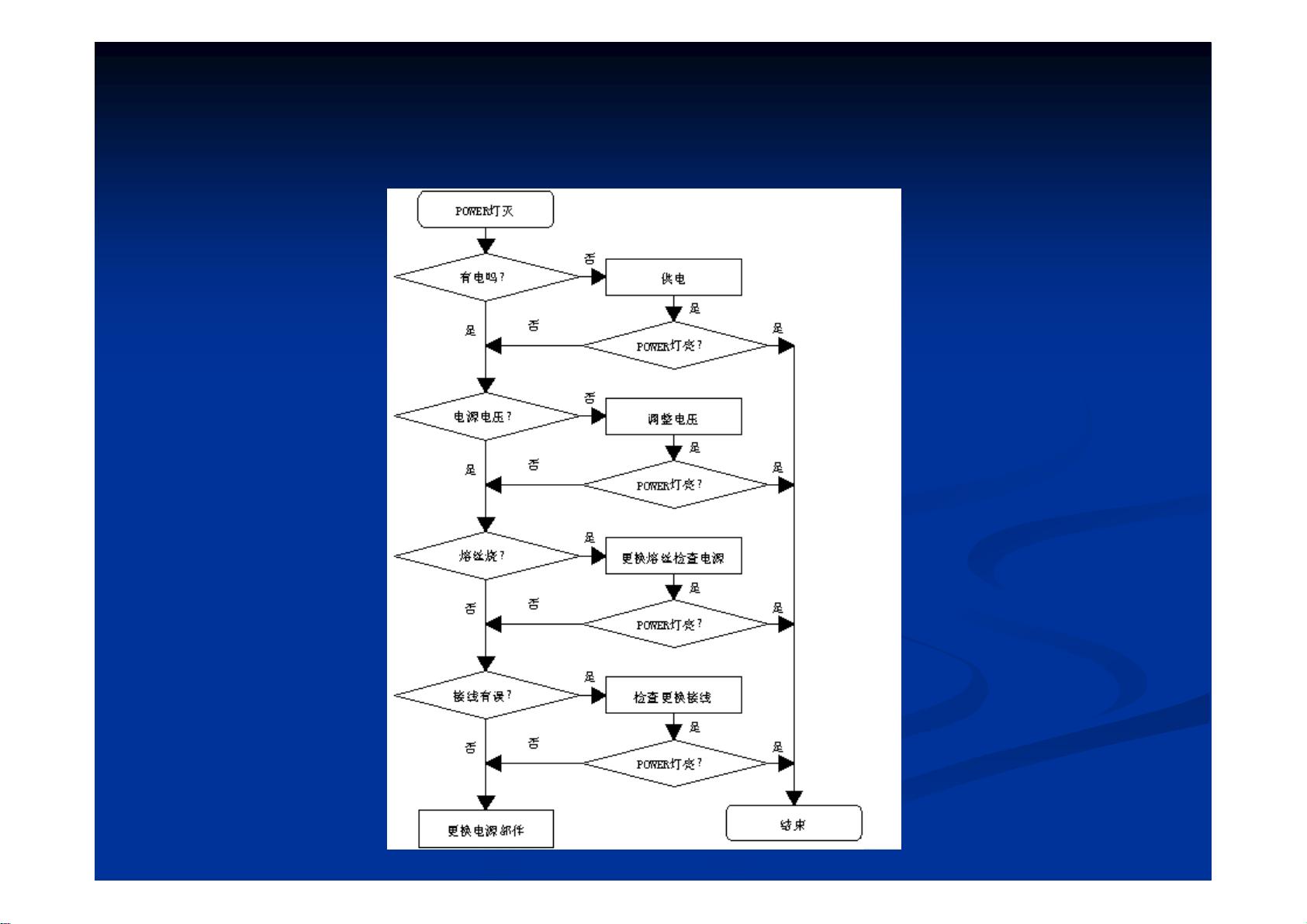

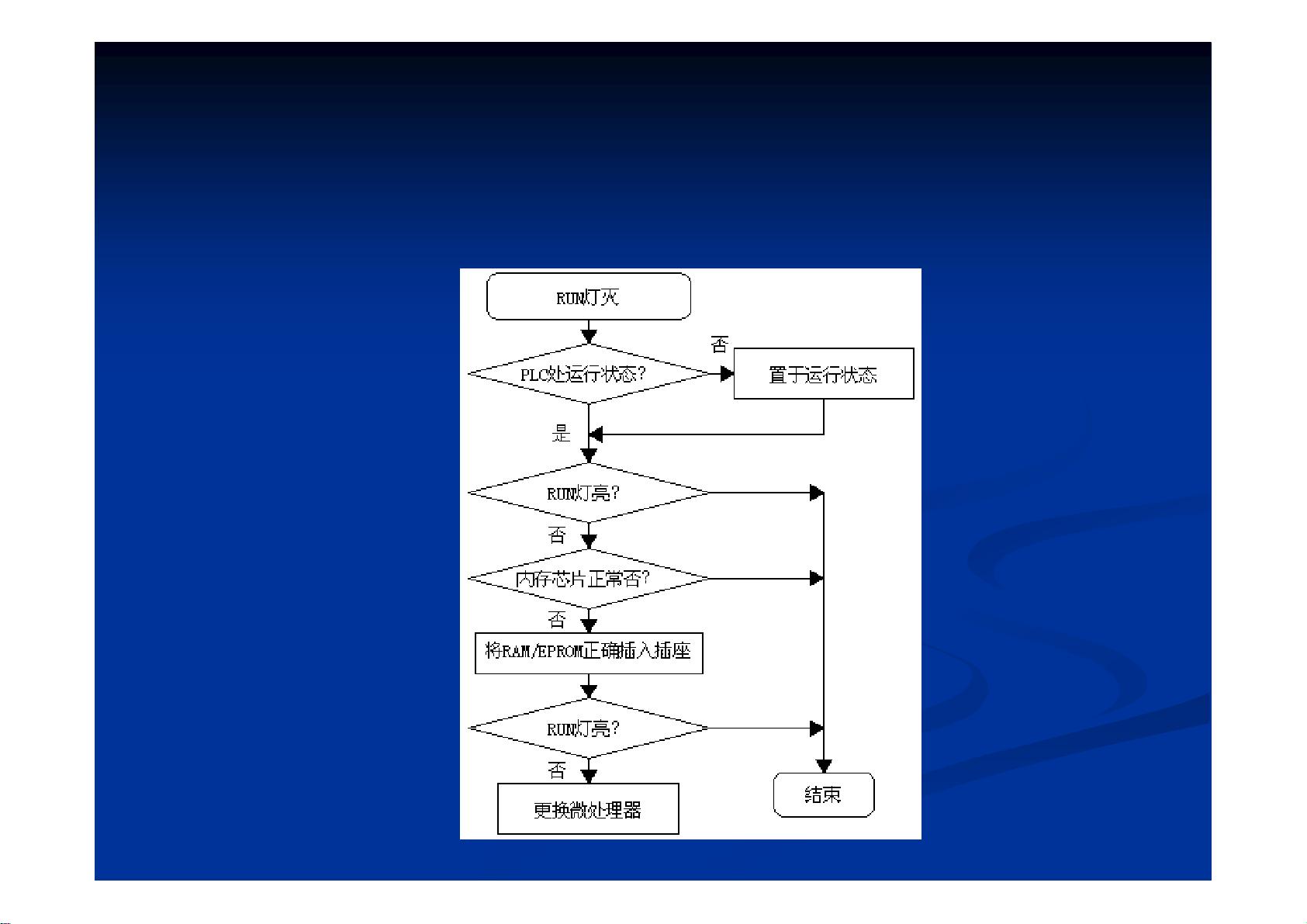

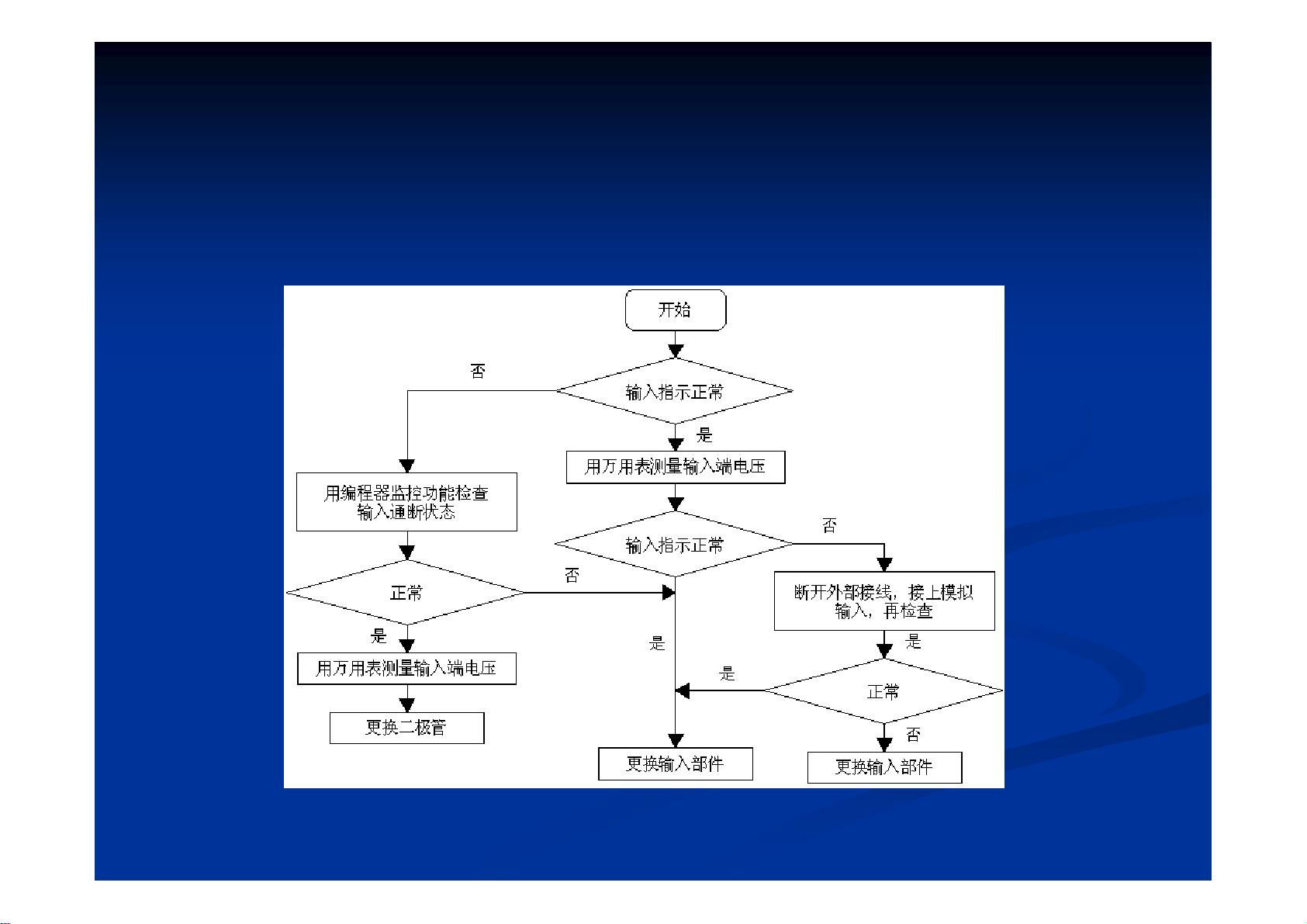

一旦故障发生,维护人员首要任务是快速定位故障源头,以便及时排除并恢复系统运行。系统设计阶段,设计师应考虑实施故障保护机制,以缩短停机时间并减少损失。例如,S7-300 PLC是一种常见的工业控制器,其故障种类包括硬件故障、软件错误、通信问题等。对外部故障,如传感器或执行机构的问题,需要检查连接是否正确,设备是否正常工作。对内部错误,可能涉及程序逻辑、存储器故障或电源问题,需要深入分析PLC的内部状态和日志记录。

为了有效地进行故障诊断,操作人员需熟悉PLC的工作原理,理解其系统架构,以及如何解读故障代码和报警信息。同时,掌握一定的诊断工具,如示波器、万用表、逻辑分析仪等,可以帮助定位问题。此外,建立完善的维护文档和故障记录,有助于追踪故障模式,预测潜在问题,并改进系统设计。

全球独家推出的全覆盖型省配线解决方案可能提供更高效的故障排查途径,通过优化布线和网络结构,减少因线路问题引发的故障。通过访问提供的网址(http://www.bzxindaxin.com 和 http://www.gk-world.com),可以获取更多关于这类解决方案的信息,提升故障诊断和处理能力。

"第六章_故障诊断"着重强调了PLC故障的预防、识别和解决,旨在帮助工程师和维护人员提高系统的稳定性和可用性,保障工业生产的顺利进行。

2021-09-30 上传

2021-09-11 上传

2021-10-02 上传

2022-09-20 上传

2022-09-23 上传

2021-09-11 上传

weixin_38714910

- 粉丝: 4

- 资源: 921

最新资源

- 深入浅出:自定义 Grunt 任务的实践指南

- 网络物理突变工具的多点路径规划实现与分析

- multifeed: 实现多作者间的超核心共享与同步技术

- C++商品交易系统实习项目详细要求

- macOS系统Python模块whl包安装教程

- 掌握fullstackJS:构建React框架与快速开发应用

- React-Purify: 实现React组件纯净方法的工具介绍

- deck.js:构建现代HTML演示的JavaScript库

- nunn:现代C++17实现的机器学习库开源项目

- Python安装包 Acquisition-4.12-cp35-cp35m-win_amd64.whl.zip 使用说明

- Amaranthus-tuberculatus基因组分析脚本集

- Ubuntu 12.04下Realtek RTL8821AE驱动的向后移植指南

- 掌握Jest环境下的最新jsdom功能

- CAGI Toolkit:开源Asterisk PBX的AGI应用开发

- MyDropDemo: 体验QGraphicsView的拖放功能

- 远程FPGA平台上的Quartus II17.1 LCD色块闪烁现象解析