智能加工系统调度:多原则与蒙特卡洛模拟研究

需积分: 0 55 浏览量

更新于2024-06-30

2

收藏 1.05MB PDF 举报

"该文研究了基于多原则比较和蒙特卡洛模拟的RGV(Rail Guided Vehicle,轨道引导式车辆)动态调度模型,应用于一个由8台CNC(Computer Numerical Control,计算机数控)机床和1辆RGV组成的智能加工系统。文章探讨了单工序和双工序两种作业流程的调度策略,结合机器学习思想,通过模拟方法寻找局部最优解。"

正文:

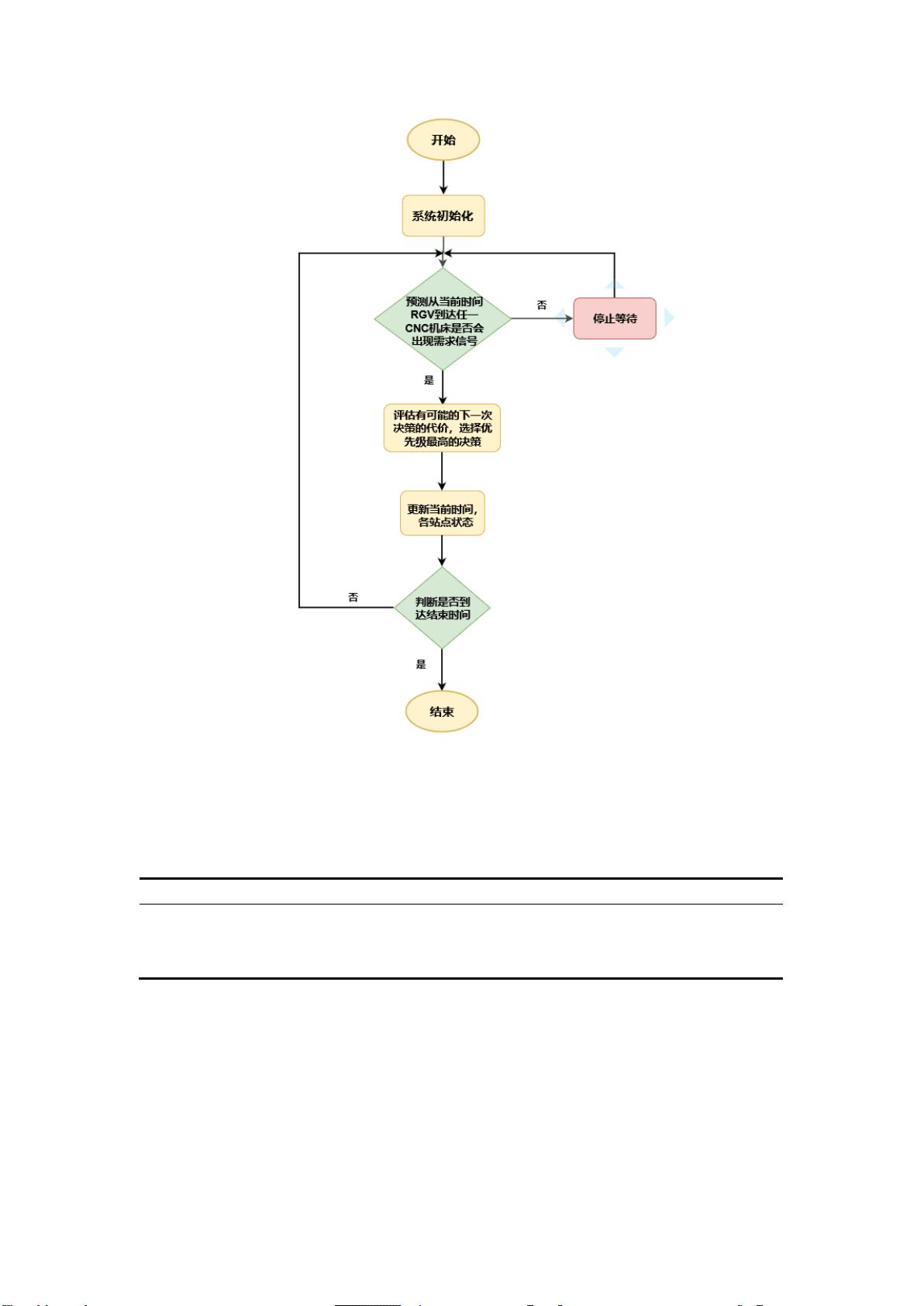

在现代工业生产中,动态调度是提高生产效率和优化资源利用率的关键环节。该文针对由8台CNC机床和1辆RGV构成的智能加工系统,提出了一种综合规划模型、多原则求解和蒙特卡洛模拟的动态调度模型。在这一模型中,作者考虑了RGV在CNC间的运动、物料加工、上下料过程、清洗作业等多个生产环节,确保了物料加工与运送的唯一性。

对于单工序作业流程,研究中采用了“就近原则”、“FIFO原则”(先进先出)和“HRRN原则”(高等待时间优先),通过模拟方法分别求解。这三种原则得出的调度方案虽然有所不同,但都能有效调度RGV,其中第三组数据的系统效率最高,达到49.125件/h,体现了调度的有效性。

当作业流程升级为双工序时,问题变得更加复杂,因为CNC可能需要执行不同的工序,且工序布局具有不确定性。对此,文章对256种可能的工序布局进行了遍历,结合三种原则寻找最优分配。结果表明,不同原则在不同情境下表现各异,但都能找到相对高效的解决方案,且所有调度方案呈现出规律性的循环状态。

为了进一步优化调度,论文还引入了基于蒙特卡洛的学习算法,通过尝试和反馈机制,探索更接近全局最优的调度策略。这种机器学习方法能够在保持正反馈的同时,随机尝试以获取更好的解决方案,从而验证了所提出的调度模型的灵活性和适应性。

这篇论文通过构建多原则比较和蒙特卡洛模拟相结合的动态调度模型,对智能加工系统的调度问题进行了深入研究。它不仅为实际生产提供了理论依据,也为未来类似复杂系统的优化调度提供了新的思路和方法。同时,该研究强调了机器学习在解决复杂调度问题中的潜力,为工业4.0背景下的智能制造提供了一种有效的工具。

2019-03-03 上传

2019-09-21 上传

2018-03-21 上传

2019-12-26 上传

2022-08-03 上传

2018-05-22 上传

187 浏览量

2020-07-07 上传

2023-07-14 上传

莉雯Liwen

- 粉丝: 29

- 资源: 305

最新资源

- Aspose资源包:转PDF无水印学习工具

- Go语言控制台输入输出操作教程

- 红外遥控报警器原理及应用详解下载

- 控制卷筒纸侧面位置的先进装置技术解析

- 易语言加解密例程源码详解与实践

- SpringMVC客户管理系统:Hibernate与Bootstrap集成实践

- 深入理解JavaScript Set与WeakSet的使用

- 深入解析接收存储及发送装置的广播技术方法

- zyString模块1.0源码公开-易语言编程利器

- Android记分板UI设计:SimpleScoreboard的简洁与高效

- 量子网格列设置存储组件:开源解决方案

- 全面技术源码合集:CcVita Php Check v1.1

- 中军创易语言抢购软件:付款功能解析

- Python手动实现图像滤波教程

- MATLAB源代码实现基于DFT的量子传输分析

- 开源程序Hukoch.exe:简化食谱管理与导入功能