掌握SPC统计过程控制:经典方法与应用详解

版权申诉

87 浏览量

更新于2024-07-07

收藏 2.53MB PPT 举报

统计过程控制 (SPC) 是一种系统化的质量控制方法,由美国统计学家W.A. Shewhart于1924年首次提出,并在后续的理论发展和实践中逐渐成熟。SPC的核心目标是通过监测和分析生产过程中的数据,识别并管理潜在的质量问题,从而实现产品质量的稳定性和一致性。它的起源和发展可以追溯到Shewhart博士发表的《经济控制制造产品质量》(1931年),该成果随后被转化为美国的标准,如Z1-1-1941和Z1-2-1941,进一步推动了其在全球范围内的应用。

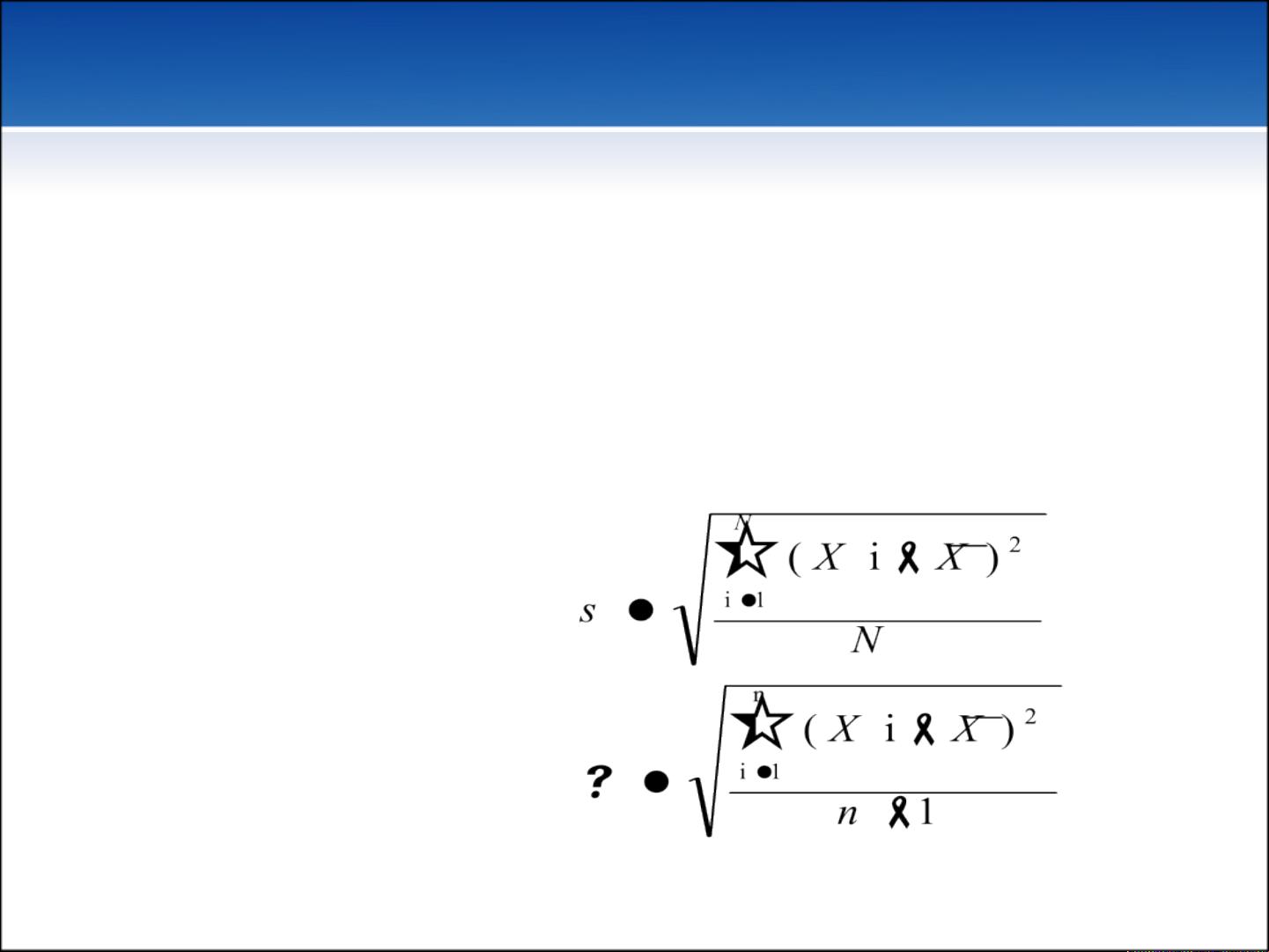

控制图是SPC的关键工具,分为两类:计量型控制图(如X-R, X-S, X-Rm)和计数型控制图(如P, np, c, u)。这些图表帮助区分正常的过程变异(普通原因变异)与异常的、可能影响产品质量的特殊原因变异。例如,X-R控制图用于连续性数据的控制,而P控制图则适用于计数型数据。Cp、Cpk、Ppk和Cmk等指标衡量的是过程能力,它们衡量了过程在满足顾客规格要求的能力上有多强。

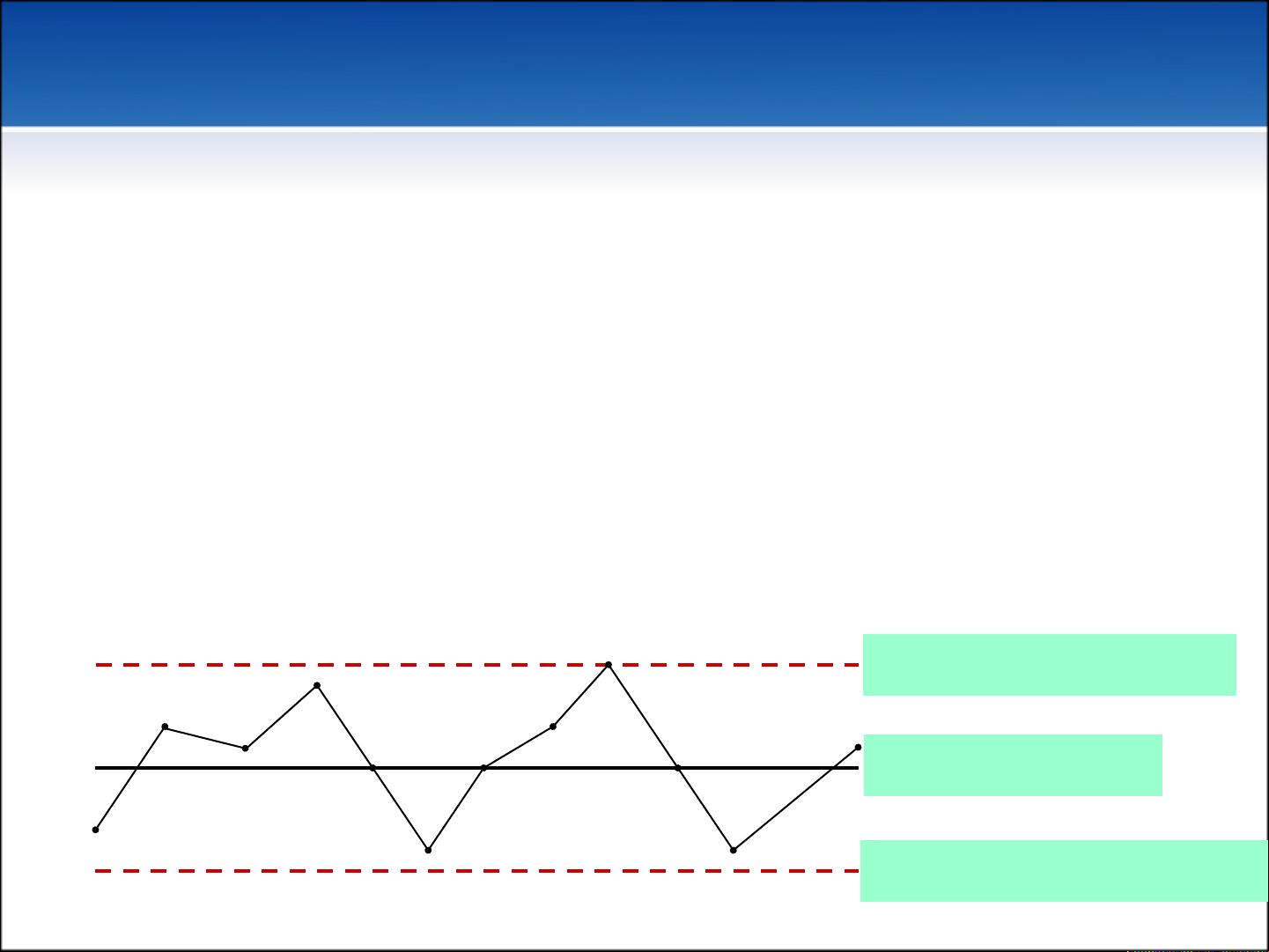

在实施SPC时,首先要理解统计概念,如波动(变差)和控制限(通常基于正态分布假设),以及α(假阳性风险)和β(假阴性风险)的概念。控制图的设计原理涉及确定上下控制限,以在正常情况下保持大部分数据点在这些限制内,同时识别可能需要调整的过程偏差。

控制图的选择取决于数据类型和特性,计量型控制图适合对数值数据进行监控,而计数型控制图则关注事件发生的频率。此外,6σ原则在SPC中也扮演着重要角色,它表示过程的理想状态,意味着只有极小比例的问题出现,从而保证了高度的质量稳定性。

SPC不仅是产品质量控制,更是过程控制的一个重要组成部分,它强调预防而非事后纠正,通过实时监控和改进,确保原材料、人员、设备、方法和环境等因素协同作用,达到持续的卓越生产效率。在日本,由于W.E. Deming博士的影响,SPC在1950年代被广泛引入并结合日本特色的质量管理方法,形成了独特的质量管理文化。

2022-01-04 上传

点击了解资源详情

2024-07-09 上传

ichun1234

- 粉丝: 0

最新资源

- 普天身份证阅读器新版二次开发包发布

- C# 实现文件的数据库保存与导出操作

- CkEditor增强功能:轻松实现图片上传

- 掌握DLL注入技术:测试工具使用与探索

- 实现带节假日农历功能的jQuery日历选择器

- Spring循环依赖示例:深入理解与Git代码仓库实践

- ABB PLC液压阀门控制程序开发指南

- 揭秘4核旋风密版626象棋引擎的超牛实力

- HTML5实现的经典游戏:小霸王坦克大战源码分享

- 让Visual Studio兼容APM硬件信息的方法

- Kotlin入门:创建我的第一个应用

- Android语音识别技术研究报告与应用分析

- 掌握JavaScript基础:第8版教程源代码解析

- jQuery制作动态侧面浮动图片广告特效教程

- Android PinView仿支付宝密码输入框源码分析

- HTML5 Canvas制作的围住神经猫游戏源码分享