MRP运算实例解析:从手工到ERP的演示

版权申诉

70 浏览量

更新于2024-06-27

收藏 2.11MB DOCX 举报

"MRP原理之实例讲解"

物料需求计划(Material Requirements Planning,简称MRP)是一种企业管理方法,主要用于优化生产计划和库存控制。MRP系统通过分析销售订单、产品预测和其他因素,确定何时以及如何购买原材料,以及何时启动生产过程,以确保满足客户需求的同时最小化库存成本。

在MRP的运算逻辑中,主要包括以下五个步骤:

1. 确认外部需求:外部需求主要来源于销售订单和产品预测。实际操作中,企业通常会结合两者来确定生产计划。例如,如果销售订单为200单位,产品预测为120单位,企业可能会先按照预测生产120单位,然后根据订单和预测的差额调整生产计划,确保满足客户需求。

2. 计算毛需求:基于外部需求,计算每个物料的总需求量。这包括直接用于制造最终产品的物料和间接使用的组件或原材料。

3. 计算净需求:在毛需求的基础上,考虑现有库存、安全库存、在途库存和已分配库存等因素,得出实际需要补充的物料数量,即净需求。

4. 计划订单量:根据净需求,计算出需要采购或生产的具体数量。这一步涉及到产能规划、供应商能力和生产周期等因素。

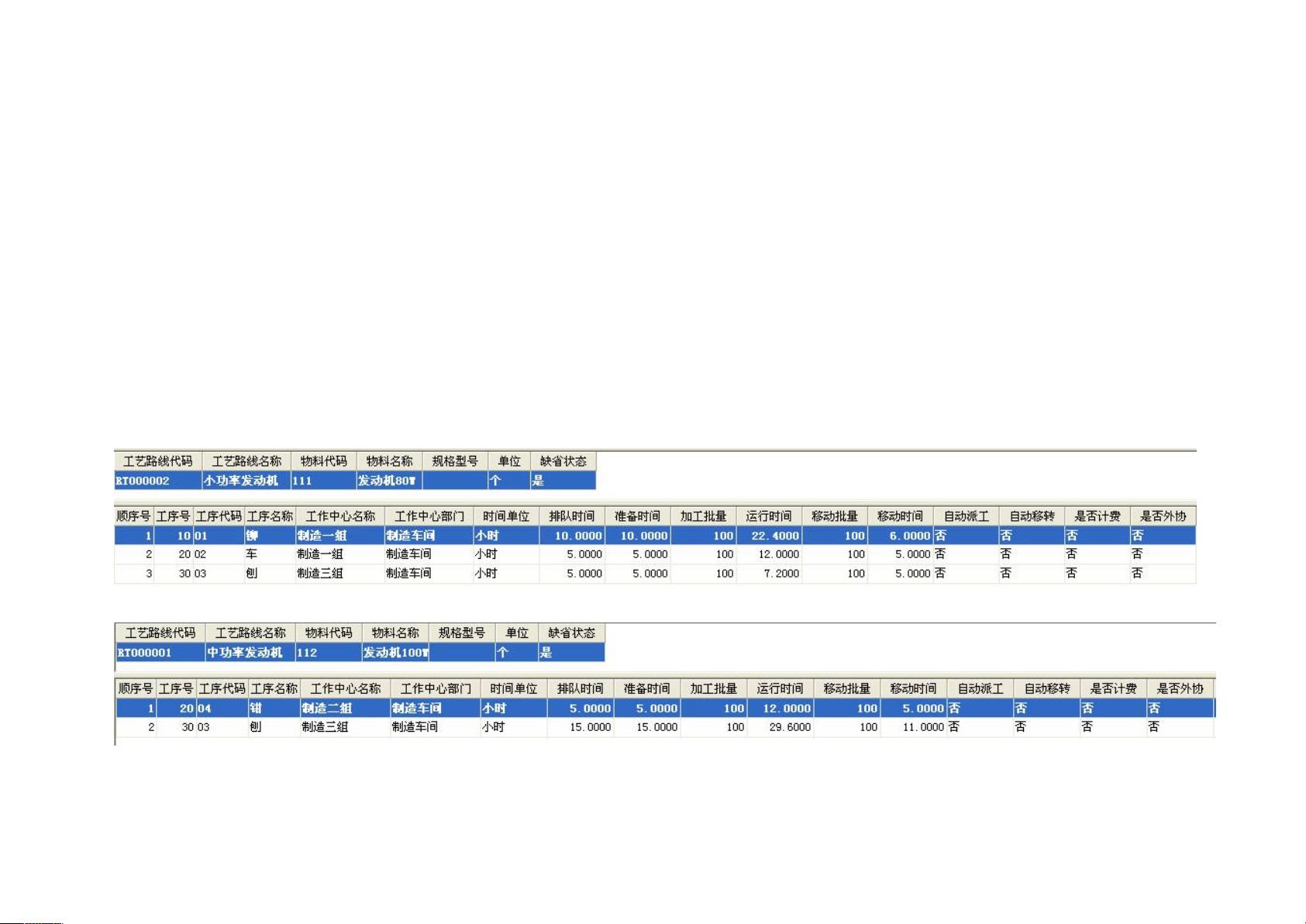

5. 投放产生三大任务单:根据计划订单量,生成采购订单、生产订单和委外加工订单。这些订单指导采购部门进行物料采购,生产部门安排生产,以及外包部分工作。

在实际应用中,不同ERP软件如用友、金蝶、SAP和ORACLE等,都能支持MRP的运算,并提供类似的界面和功能。金蝶K3V10.4因其简洁的界面在演示中被选用。MRP系统的正确使用可以显著提高生产效率,减少库存积压和短缺,促进企业运营的均衡和效率。

MRP不仅仅适用于制造业,也广泛应用于服务业和项目管理等领域,帮助组织有效地管理和调配资源。通过理解MRP原理并结合实际案例,企业管理者能够更好地掌握生产计划和库存控制的核心,从而提升企业的运营效率和盈利能力。

2024-12-21 上传

猫一样的女子245

- 粉丝: 231

- 资源: 2万+

最新资源

- SQLite v3.28.0 for Linux

- CIFAR10-img-classification-tensorflow-master.zip

- fzf模糊搜索工具源码

- 行业文档-设计装置-一种具有存储功能的鼠标.zip

- stm32_timer_test0.zip

- pupland:这是一个使用React构建的响应式Web应用程序,允许用户浏览小狗的图片并喜欢它们。 它还允许用户搜索

- 智能电表远程抄表缴费管理平台JAVA源码

- LM-GLM-GLMM-intro:基于GLMGLMM的R中数据分析的统一框架

- angular-tp-api:使用NestJs构建的简单API。 最初旨在为Applaudo Angular学员提供后端服务以供使用

- 石青网站推广软件 v1.9.8

- specberus:W3C使用Checker来验证技术报告是否符合发布规则

- cortex-m-rt-Cortex-M微控制器的最小运行时间/启动时间-Rust开发

- jQuery css3开关按钮点击动画切换开关按钮特效

- flagsmith_flutter

- 机器人足部机构:切比雪夫连杆

- 影响matlab速度的代码-SolarGest_Modelling:SolarGest模拟器