AEC-Q认证详解与英文文档下载

需积分: 0 131 浏览量

更新于2024-08-03

收藏 597KB PDF 举报

"AEC-Q认证是针对汽车电子元器件的测试和验证标准,由克莱斯勒、福特和通用汽车设立的Automotive Electronics Council (AEC) 制定。AEC-Q认证虽然非强制,但已成为业界通用的测试规范,确保电子元件在恶劣的汽车环境中能稳定工作。认证涵盖多个子类别,如AEC-Q100(集成电路)、AEC-Q101(分立半导体)、AEC-Q102(光电半导体)、AEC-Q103(MEMS压力传感器)、AEC-Q104(多芯片组件)和AEC-Q200(被动无源器件)。测试内容包括环境应力加速测试、寿命模拟测试、物理应力测试、电气特性测试、封装完整性测试、缺陷筛选和破坏性物理分析等,涉及振动、冲击、温度循环、湿度、静电放电等多个方面。这些严格的测试确保了组件在汽车应用中的可靠性和长期稳定性。"

AEC-Q认证是汽车行业的一个重要标准,它确保了电子元器件在严苛的汽车环境下具有足够的耐用性和可靠性。AEC-Q认证分为几个子标准,每一种针对特定类型的电子元件。例如,AEC-Q100专注于集成电路,通过失效机理的应力测试来评估其性能;AEC-Q101则针对分立半导体,同样采用应力测试方法;AEC-Q102关注光电半导体,尤其是应用于汽车的光学组件;AEC-Q103为微机电系统(MEMS)压力传感器设定测试条件;AEC-Q104涉及多芯片组件的应力测试;最后,AEC-Q200则针对无源器件进行测试。

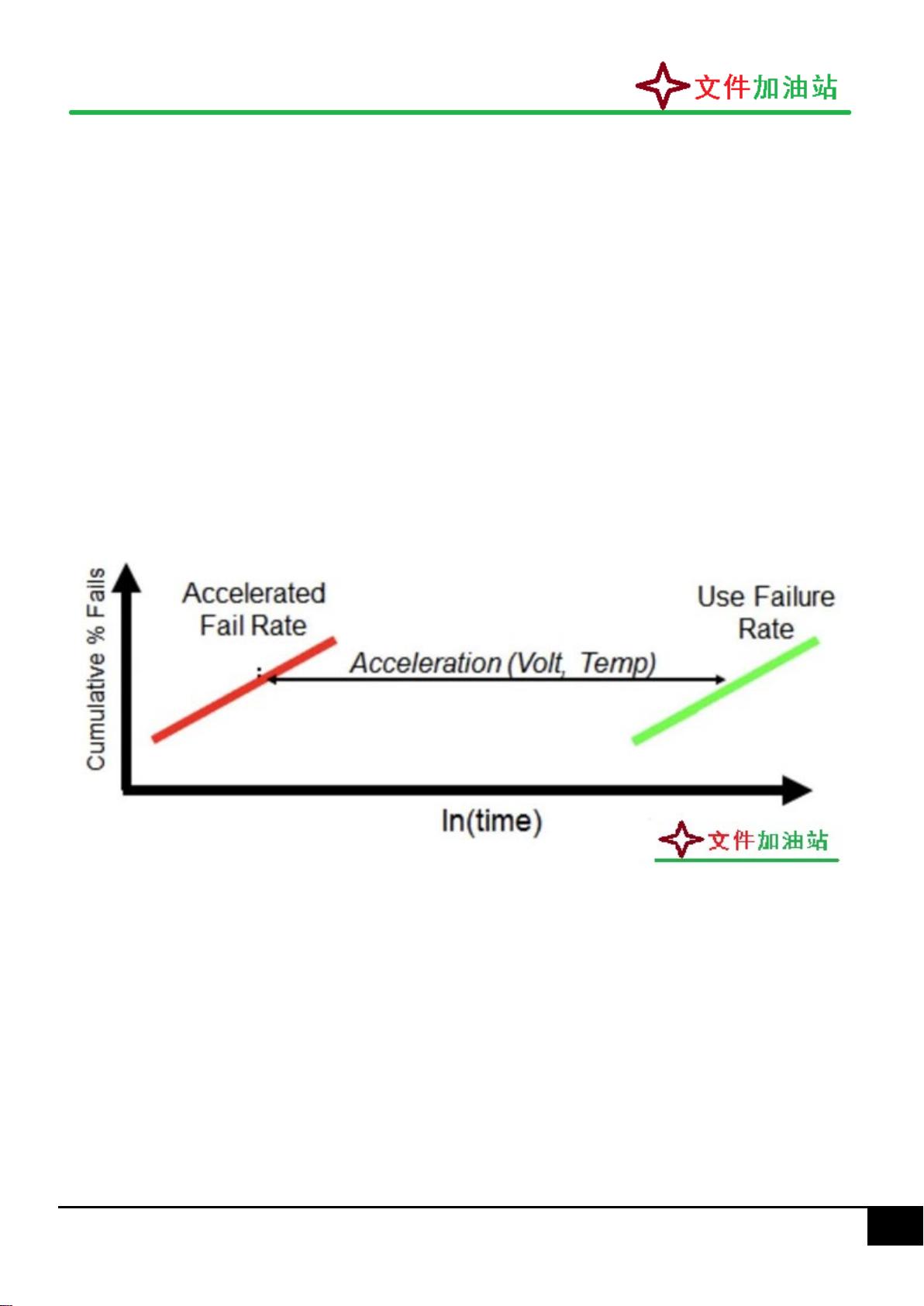

在测试内容上,AEC-Q认证涵盖了广泛的测试项目,旨在模拟元件可能遇到的各种环境和操作条件。加速环境应力测试,如温湿度偏压试验、高压锅试验、温度循环和高温储存等,用于检测元件在极端条件下的耐受性。加速寿命模拟测试,包括高温工作寿命、间歇工作寿命等,旨在预测元件的使用寿命。可靠性物理应力测试涉及振动、冲击等机械强度测试,以及电气特性测试,如静电放电防护和电磁兼容性。封装完整性测试确保元件的保护层能够抵御腐蚀和潮湿,而缺陷筛选测试则通过统计分析找出潜在的制造缺陷。破坏性物理分析(DPA)则是对元件内部结构的深入检查,以确定可能存在的问题。

AEC系列振动和冲击测试对于评价电子元件在运输和使用过程中的耐受性至关重要,它们可以检测出元件在经历强烈震动或突然冲击时是否能够保持功能完好。这些测试不仅提升了汽车电子系统的可靠性,也促进了跨厂商的零部件互换性,降低了汽车制造商的成本并提高了产品质量。

AEC-Q认证是汽车电子领域不可或缺的质量保证标准,确保了车辆使用的电子元件在复杂和严酷的环境条件下依然能够稳定、安全地工作。通过全面而严格的测试流程,AEC-Q认证帮助制造商和消费者建立了对汽车电子产品的信任。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2024-11-01 上传

2023-11-10 上传

2023-06-08 上传

2024-01-10 上传

2024-01-10 上传

2024-06-14 上传

John-130

- 粉丝: 411

- 资源: 856

最新资源

- MATLAB新功能:Multi-frame ViewRGB制作彩色图阴影

- XKCD Substitutions 3-crx插件:创新的网页文字替换工具

- Python实现8位等离子效果开源项目plasma.py解读

- 维护商店移动应用:基于PhoneGap的移动API应用

- Laravel-Admin的Redis Manager扩展使用教程

- Jekyll代理主题使用指南及文件结构解析

- cPanel中PHP多版本插件的安装与配置指南

- 深入探讨React和Typescript在Alias kopio游戏中的应用

- node.js OSC服务器实现:Gibber消息转换技术解析

- 体验最新升级版的mdbootstrap pro 6.1.0组件库

- 超市盘点过机系统实现与delphi应用

- Boogle: 探索 Python 编程的 Boggle 仿制品

- C++实现的Physics2D简易2D物理模拟

- 傅里叶级数在分数阶微分积分计算中的应用与实现

- Windows Phone与PhoneGap应用隔离存储文件访问方法

- iso8601-interval-recurrence:掌握ISO8601日期范围与重复间隔检查