TS16949五大工具详解:APQP, FMEA, PPAP, SPC, MSA

版权申诉

104 浏览量

更新于2024-07-10

收藏 703KB PPTX 举报

"TS16949五大工具经典讲解APQP_FMEA_PPAP_SPC_MSA.pptx"

这篇文档主要讲解了汽车行业中广泛应用的质量管理体系标准TS16949中的五大核心工具,包括产品质量先期策划(APQP)、潜在失效模式和后果分析(FMEA)、测量系统分析(MSA)、统计过程控制(SPC)以及生产件批准程序(PPAP)。这些工具构成了一个完整的质量管理生命周期,旨在确保产品的高质量和过程的稳定性。

1. 产品质量先期策划(APQP):

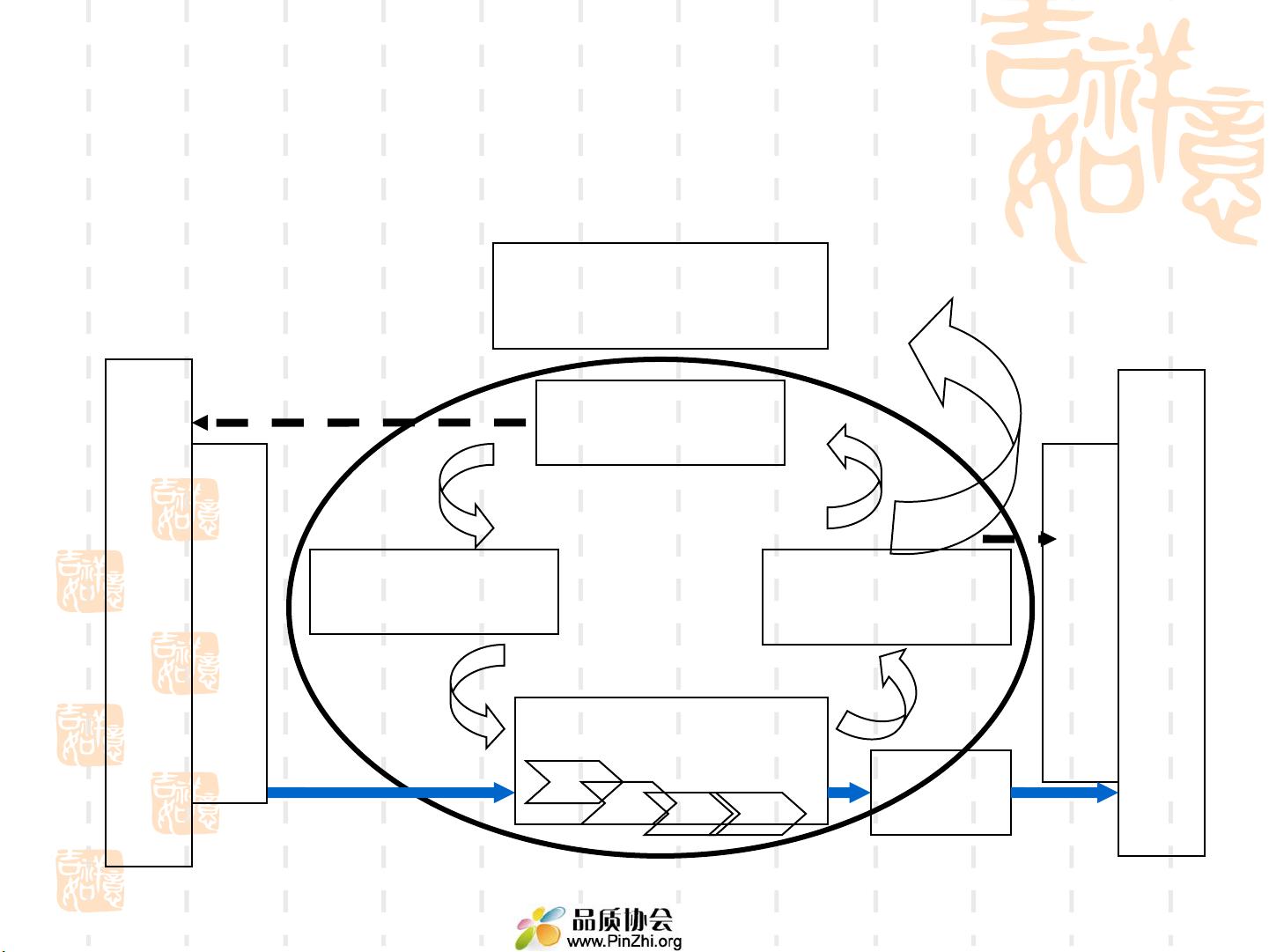

APQP是产品开发过程的重要组成部分,它强调在产品设计和开发阶段就考虑质量,通过策划和执行一系列活动来确保满足客户需求。APQP包括市场研究、产品设计、过程设计、验证和确认等步骤,旨在减少后期更改,提高效率。

2. 潜在失效模式和后果分析(FMEA):

FMEA是一种预防性的风险管理工具,用于识别可能的产品或过程失效模式,评估其潜在后果,并采取预防措施。它分为设计FMEA(DFMEA)和过程FMEA(PFMEA),分别针对产品设计和生产过程,以防止问题发生,提高产品的可靠性。

3. 测量系统分析(MSA):

MSA关注测量系统的准确性和一致性,确保测量数据的可靠。它通过分析测量设备、方法、人员和环境等因素,评估测量系统的变差,以确定测量结果是否可信赖,为决策提供依据。

4. 统计过程控制(SPC):

SPC利用统计方法监控和控制生产过程,确保过程稳定且在受控状态,从而达到预期的质量水平。它包括制定控制图,通过连续收集数据来识别过程中的异常,及时发现并解决问题,防止不合格品的产生。

5. 生产件批准程序(PPAP):

PPAP是供应商向客户提供的一种证明,表明产品和过程已经满足所有工程设计记录和规范要求。它包括提交各种文档和样品,以获得客户的批准,确保批量生产前的产品质量和生产能力。

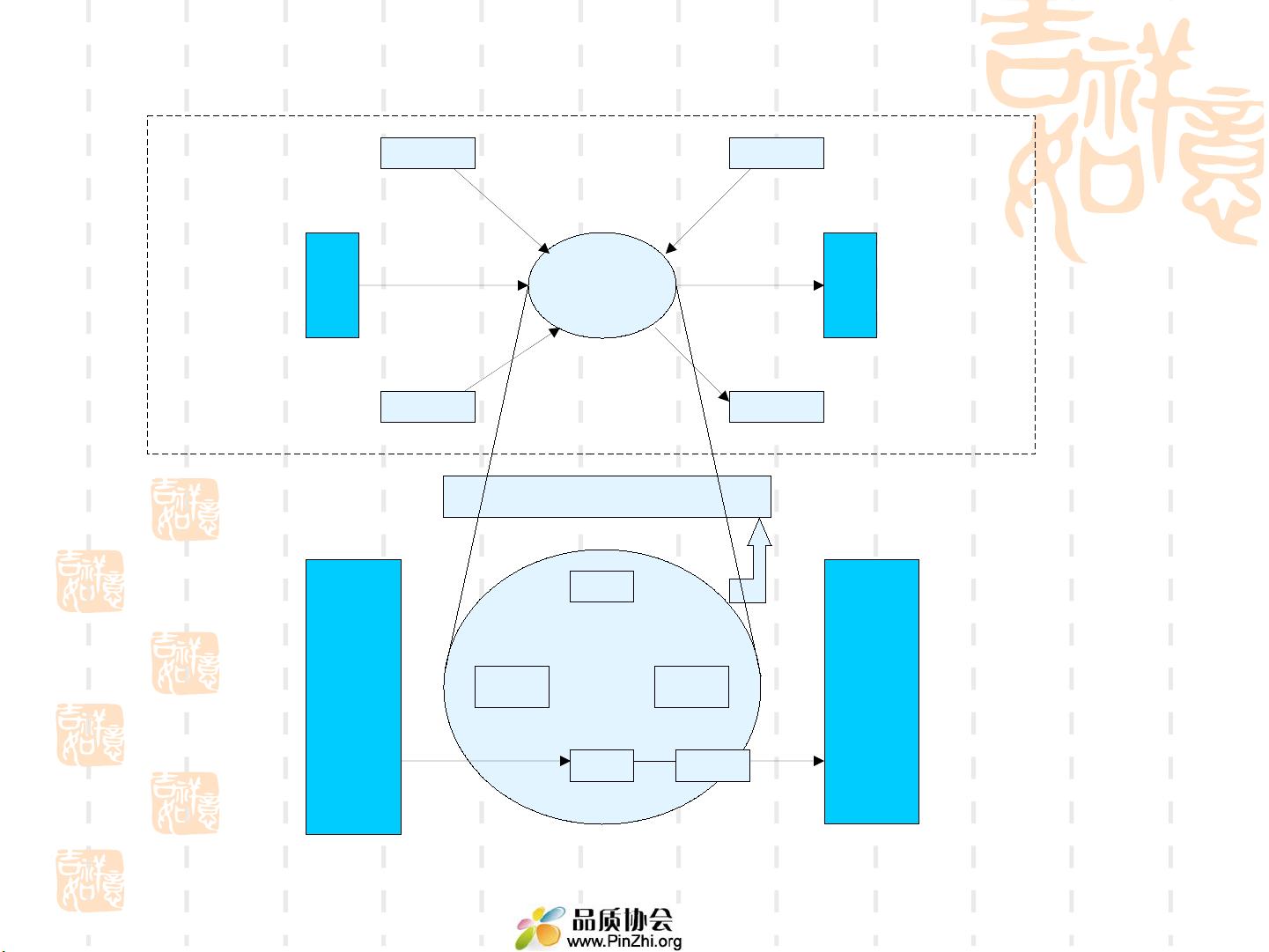

这五大工具之间存在密切的关联和依赖关系。APQP是整个过程的起点,指导产品和过程的设计。FMEA在设计阶段和过程实施中起到预防作用。MSA和SPC确保测量和过程的稳定,而PPAP是供应商能力的一种验证,确保产品满足客户要求。

整个质量管理体系采用过程方法,将组织的各个过程视为一个整体,通过识别、应用和控制过程来提高效率和效果。过程方法强调过程的所有者、过程的定义和文件化、过程间的连接、监控与改进,以及记录保持。此外,还区分了顾客导向过程(COPs)、管理导向过程(MOPs)和支持过程(SPs),以确保顾客需求的满足和质量体系的持续改进。

2021-10-11 上传

136 浏览量

124 浏览量

2021-09-23 上传

2021-10-08 上传

2021-10-08 上传

2021-09-27 上传

2021-10-11 上传

2024-05-29 上传

m0_62049267

- 粉丝: 0

- 资源: 12万+

最新资源

- MyEclipse6.0使用手册(免费版本)

- 超级实用的双面板布线技巧

- 视觉中文词汇识别的整体优先效应和词内核证原则:来自ERP的证据

- MyEclipse 6 Java 开发中文教程(01-10)

- 如何在Capture CIS配置本地元器件数据库

- 另存為按鈕.html

- ARM Cortex A8 Whitepaper

- Eclipse中文教程

- Oracle详细入门资料信息

- Oracle常用函数.txt

- 在线作业管理系统的设计与实现

- window的全部命令提示符.txt

- emacs快速指南.pdf

- Codec Engine Algorithm Creator User.pdf

- FPGA入门教程.pdf

- DIV+CSS完全解读