丰田TPS:追求持续低成本与高效生产的策略

版权申诉

127 浏览量

更新于2024-07-14

收藏 1.78MB PPTX 举报

丰田生产系统(Toyota Production System, TPS)是一种开创性的制造理念,其目标是在成本控制和效率提升上实现持续的低成本与高收益。TPS的核心在于追求"准时制生产"(Just-In-Time, JIT)和"零浪费"的理念。以下是关于TPS的一些关键知识点:

1. **目的与目标**:

- TPS的主要目的是通过优化生产过程,减少从订单接收(订货)到最终交付(交货)的时间,无论是从操作层面还是战略层面。这种缩短意味着企业能更快地响应市场需求,同时只有那些在市场上占据领先地位的企业才能真正享受到高额利润。

2. **降低成本的探索**:

- TPS强调持续不断地寻找降低成本的方法,这包括在新产品开发和供应链管理中也寻求效率提升,确保售价由市场竞争力决定,而非单纯依赖成本加成。

3. **历史背景**:

- 作为日本在资源匮乏情况下应对竞争的产物,TPS催生了精益管理和高效生产模式。日本汽车业面对全球市场的激烈竞争,需要通过建立一致的政策、良好的企业文化以及高效的管理机制来维持竞争优势。

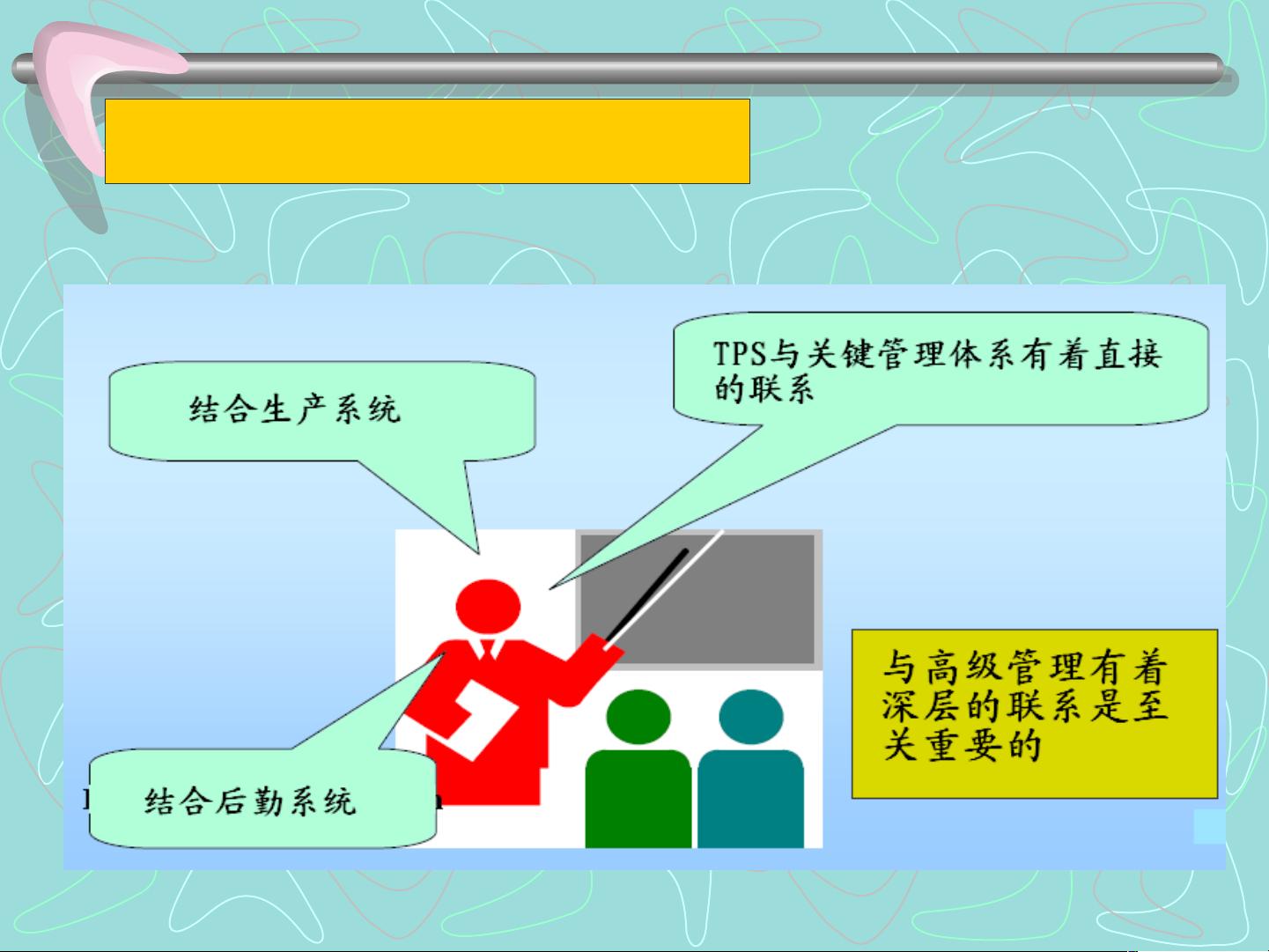

4. **引入新机制的准备**:

- 在引入TPS之前,必须确保公司的政策和关键管理体系与其相匹配,这样才能最大化其效益。

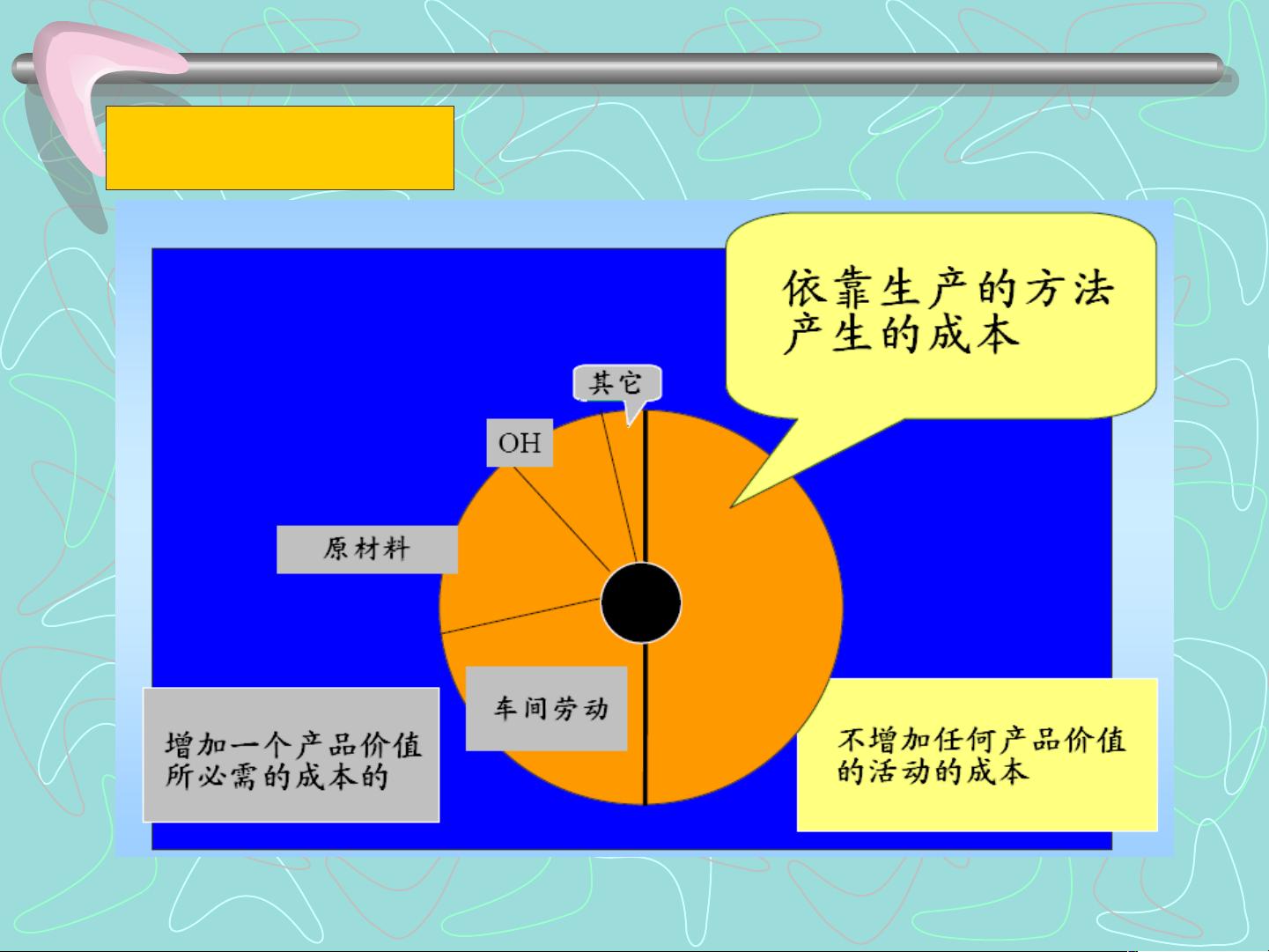

5. **生产成本与收益**:

- TPS关注生产成本的构成,包括原材料处理、生产过剩、库存管理等,同时寻找生产过程中的收益机会,如通过消除浪费提高效率。

6. **浪费的识别与消除**:

- 七大浪费是TPS的重点,包括:人为时间浪费、过度加工、库存、不必要的移动、等待、缺陷产品的生产以及过度生产的浪费。确定并消除这些浪费是减少订货到交货时间的关键步骤。

7. **增值时间和浪费现象**:

- TPS鼓励识别生产过程中的增值时间和非增值活动,即浪费现象,以提高生产效率。

8. **核心原则:按时生产与自我判断与监控机器**:

- 按时生产的核心思想是只生产所需的量,并且在达到数量需求后才进行生产和运输,确保质量和数量的平衡。自我判断和监控机器则是确保生产过程中不出现错误,及时发现并解决问题。

丰田生产系统是一个全面的管理框架,旨在通过优化生产流程、减少浪费、提高效率和响应能力,帮助企业在激烈的市场竞争中保持优势。它强调持续改进和创新,是现代制造业中的重要参考案例。

2021-10-12 上传

2021-10-04 上传

2021-10-12 上传

2021-09-23 上传

2021-09-23 上传

2021-09-25 上传

2021-10-12 上传

2021-10-04 上传

zls177

- 粉丝: 1

- 资源: 9万+

最新资源

- 高清艺术文字图标资源,PNG和ICO格式免费下载

- mui框架HTML5应用界面组件使用示例教程

- Vue.js开发利器:chrome-vue-devtools插件解析

- 掌握ElectronBrowserJS:打造跨平台电子应用

- 前端导师教程:构建与部署社交证明页面

- Java多线程与线程安全在断点续传中的实现

- 免Root一键卸载安卓预装应用教程

- 易语言实现高级表格滚动条完美控制技巧

- 超声波测距尺的源码实现

- 数据可视化与交互:构建易用的数据界面

- 实现Discourse外聘回复自动标记的简易插件

- 链表的头插法与尾插法实现及长度计算

- Playwright与Typescript及Mocha集成:自动化UI测试实践指南

- 128x128像素线性工具图标下载集合

- 易语言安装包程序增强版:智能导入与重复库过滤

- 利用AJAX与Spotify API在Google地图中探索世界音乐排行榜