上海通用东岳精益物流系统提升与成本削减案例

需积分: 1 65 浏览量

更新于2024-06-26

收藏 1.97MB PDF 举报

上海通用东岳精益物流系统规划案聚焦于通过精益生产和物流管理优化发动机厂和铸铁厂、锻造厂的运营效率。该系统的核心是看板拉动系统,这是一种基于客户需求驱动的生产模式,旨在降低物流成本、缩短订单处理和制造响应时间。在发动机厂,看板系统应用于装配线和机加工线,确保零部件的即时供应,同时强调了化学品操作员的角色以及对AR材料的专门配送。

铸铁厂和锻造厂则采用人工看板拉动,以控制原材料的消耗,保持生产线工位的连续运行。GF6生产线则采用了看板拉动系统结合无线暗灯拉动,进一步提升装配线和机加工线的物料补给效率。

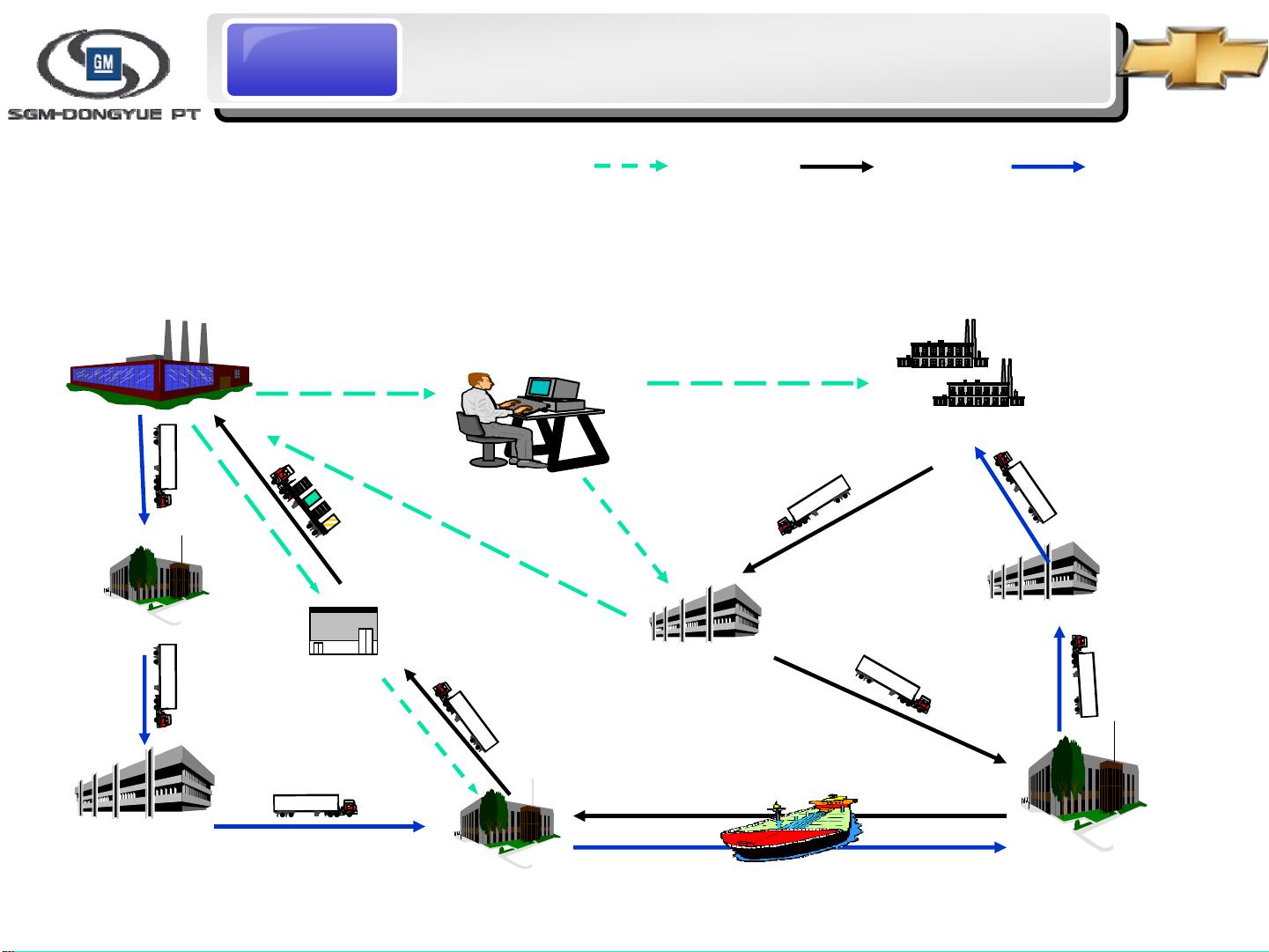

整个项目涵盖了集成化的物流策略,包括CIP(Continuous Improvement and Innovation)持续改进与创新环节,涉及物流输送、集散中心、移动设备管理、一体化仓储物流中心和包装流程。供应链管理计划(CY08DYPTSCPlan)强调了供应商管理、产能管理、物料计划、现场管理和精益物流策略的重要性。

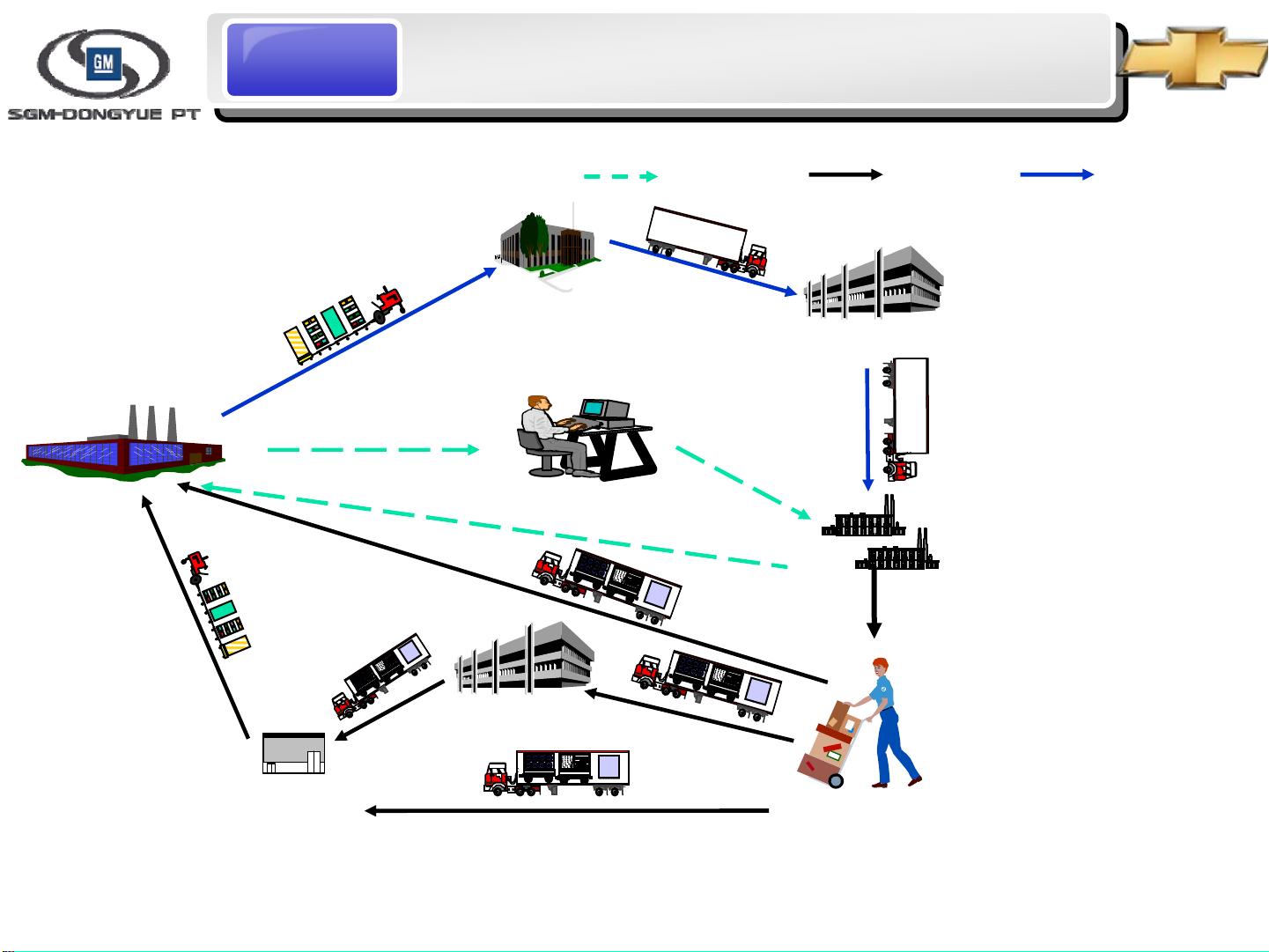

此外,系统设计还考虑到计划业务流程的严谨性,如客户预测与订单管理、滚动计划(2周作业计划)、订单排序、装配生产过程中的零件领用、返修与报废处理,以及库存管理。针对铸锻作业和自制件加工,实施了特定的计划工具如GPDS和PAA/EWO,物料需求计划(MRP)确保国产件和CKD件的采购追踪。拉动系统的核心是BOM(Bill of Materials)和断点维护,生产信息的实时采集和物料反冲控制也是关键环节。

物流园区的建设支持了信息流和实物流的高效协同,通过集成的物流信息系统,实现了客户订单到最终产品发运的全程管理。同时,铸锻生产的具体流程管理,包括信息流、实物流和动作流的顺畅运行,是整个精益物流系统成功实施的重要组成部分。

这个项目的成功实施依赖于矩阵交叉组织架构,它将供应商管理扩展到整个生产过程,以及利用先进的IT技术来支持计划和执行流程,从而实现精益生产目标。通过这些举措,上海通用东岳不仅提升了生产效率,也降低了运营成本,实现了业务流程的持续优化和创新。

2021-08-14 上传

2022-02-12 上传

2022-01-23 上传

2021-09-05 上传

2021-05-22 上传

2021-06-14 上传

2021-08-19 上传

坐忘3GQ

- 粉丝: 612

- 资源: 115

最新资源

- BottleJS快速入门:演示JavaScript依赖注入优势

- vConsole插件使用教程:输出与复制日志文件

- Node.js v12.7.0版本发布 - 适合高性能Web服务器与网络应用

- Android中实现图片的双指和双击缩放功能

- Anum Pinki英语至乌尔都语开源词典:23000词汇会话

- 三菱电机SLIMDIP智能功率模块在变频洗衣机的应用分析

- 用JavaScript实现的剪刀石头布游戏指南

- Node.js v12.22.1版发布 - 跨平台JavaScript环境新选择

- Infix修复发布:探索新的中缀处理方式

- 罕见疾病酶替代疗法药物非临床研究指导原则报告

- Node.js v10.20.0 版本发布,性能卓越的服务器端JavaScript

- hap-java-client:Java实现的HAP客户端库解析

- Shreyas Satish的GitHub博客自动化静态站点技术解析

- vtomole个人博客网站建设与维护经验分享

- MEAN.JS全栈解决方案:打造MongoDB、Express、AngularJS和Node.js应用

- 东南大学网络空间安全学院复试代码解析