APQP与PPAP:产品开发中的质量控制与合作路径

需积分: 50 123 浏览量

更新于2024-08-01

2

收藏 809KB PPT 举报

APQP (Advanced Product Quality Planning) 和 PPAP (Process Qualification Program) 是汽车行业中的两个关键工具,它们在产品开发过程中起着至关重要的作用。APQP 是由福特、戴姆勒-克莱斯勒和通用汽车等公司联合制定的产品开发系统,旨在提供一个统一和同步的产品开发路径,以确保产品的质量和性能满足客户期望。

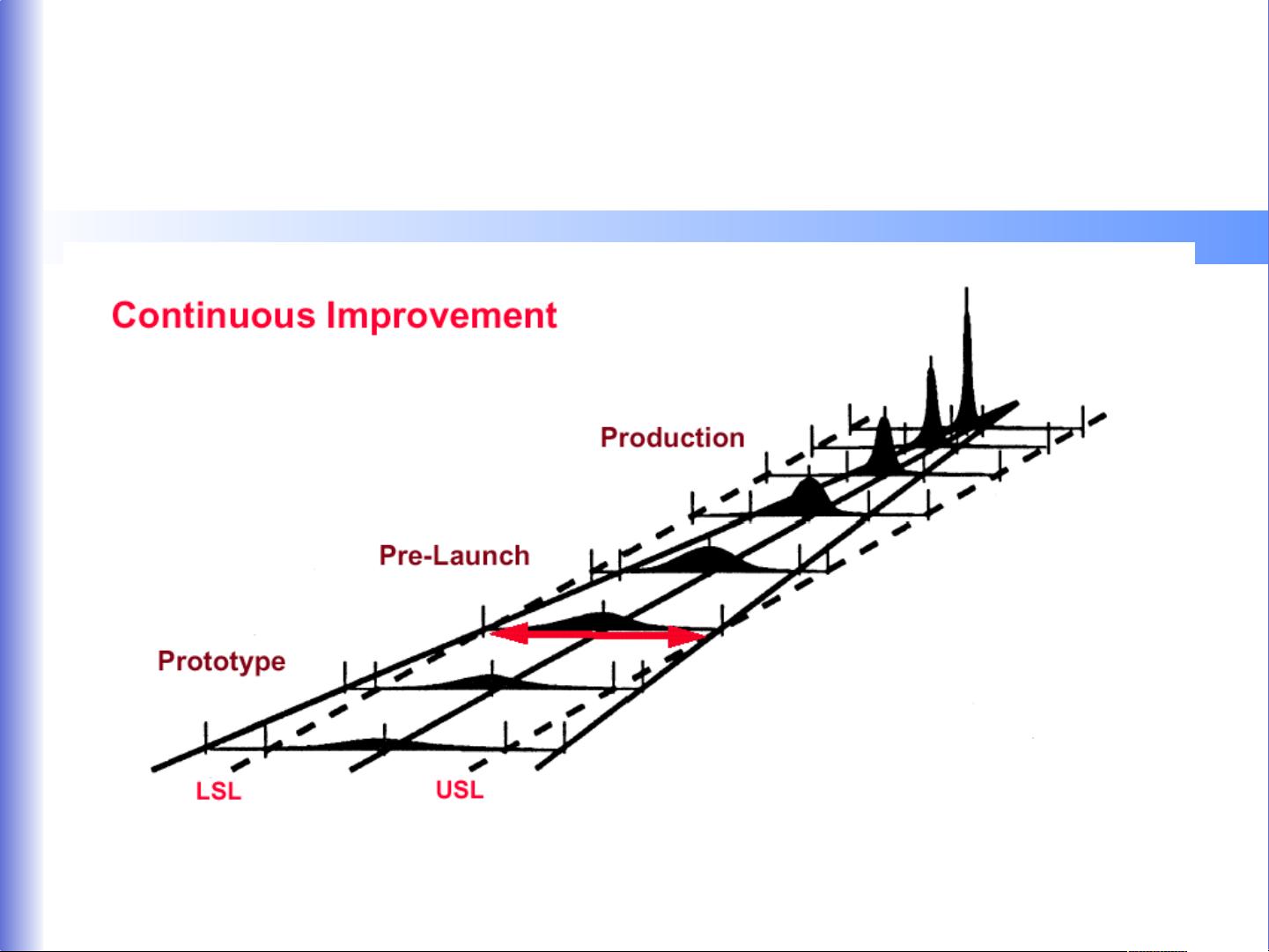

APQP 的核心理念是定义一个“定义”的过程,该过程贯穿整个产品生命周期,从早期规划到最终生产。它的主要目标包括:

1. 早期规划:APQP强调在项目开始阶段就进行详尽的策划,通过提前识别潜在问题和风险,节省时间和成本。

2. 顾客导向:APQP促使企业直接与客户沟通,理解他们的需求和期望,从而制定出符合市场需求的产品。这包括接收客户需求和规格(如印刷和购买请求,询价和工作说明书SOW),以及通过客户访问、讨论和产品检查列表来确定这些需求。

3. 资源分配:APQP指导资源的合理分配,确保所有部门,包括跨职能团队,都参与到产品的开发和质量控制中,从而实现高效的协作。

4. 成本效益:通过APQP,企业可以优化生产流程,减少缺陷,确保在规定的时间内以最低的成本提供高质量的产品。

5. 供应商管理:供应商在整个APQP过程中需积极参与,建立跨职能团队来管理产品质量,同时供应商对其分包商也应有同样的性能要求。

6. 问题预防:APQP中的过程失效模式及后果分析(PFMEA)和控制计划是预防性工具,用于识别和控制可能影响产品质量的风险。

实施APQP后,企业能够确保产品开发过程的标准化和一致性,减少质量问题,增强客户满意度,并提升整体供应链的效率和竞争力。同时,供应商的参与度也被提升,他们被要求按照APQP的标准进行自我评估和改进,以达到更高的产品质量标准。

APQP和PPAP是现代制造业中不可或缺的一部分,它们通过系统化的方法确保产品从概念到生产的每个阶段都能满足高质量和客户需求,从而推动企业的持续改进和发展。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2021-10-07 上传

2023-06-07 上传

2021-09-23 上传

2021-09-23 上传

2023-06-06 上传

wewewe132

- 粉丝: 1

- 资源: 9

最新资源

- 数字电子钟设计 数电课程设计

- cygwin中文教程

- 思科三层交换机配置命令等资料.doc

- DOS下常用网络命令解释大全

- VC++简明教程vc入门超级经典

- C++二级考试试题含答案和解析

- python图像处理

- IAR.Embedded.Workbench入门中文教程(00)

- Oracle Developer使用指南(18)

- Oracle Developer使用指南(5)

- Oracle Developer使用指南(4)

- dac0832中文资料

- jasperReport初级教程

- HMC安装分区梵蒂冈谁打分

- jasperreport+ireport开发java报表入门级教程.pdf

- (c#)字符串转换成字符数组 字符串转换成int 数组