手机旅行充电器上夹板注塑模具设计分析

版权申诉

116 浏览量

更新于2024-06-21

收藏 758KB DOCX 举报

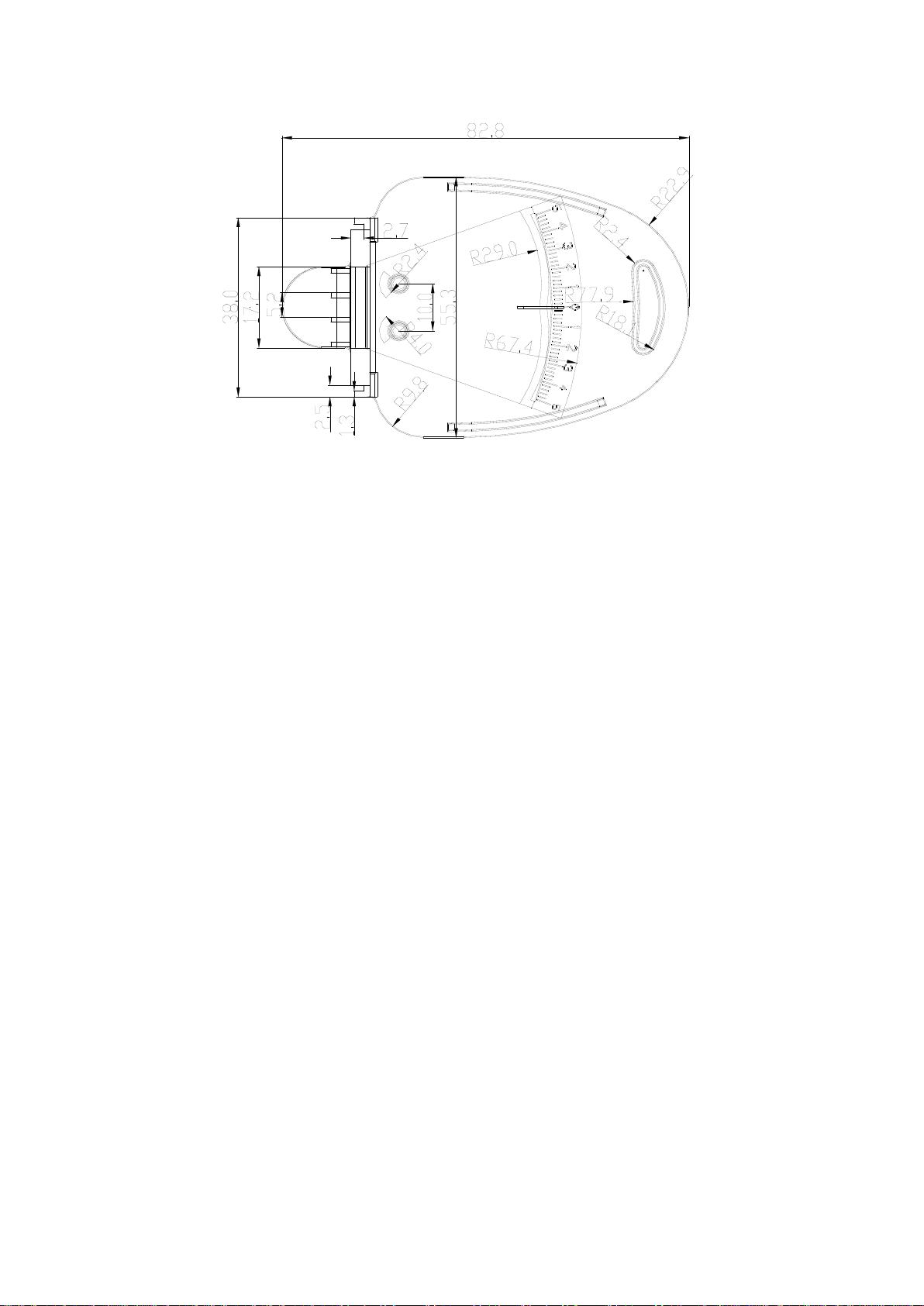

"手机旅行充电器上夹板注塑模具设计"

手机旅行充电器上夹板注塑模具设计是一项复杂而精密的工作,涉及到多个关键步骤和考虑因素。在设计过程中,首要任务是理解产品的特性和需求,以便制定出合适的模具结构方案。

首先,设计的第一步是进行【第一章绪论】中的概念探讨,对整个项目进行概述,明确设计目标和预期成果。这包括对塑件成型工艺性的分析,确保产品能够通过注塑工艺顺利制造出来。

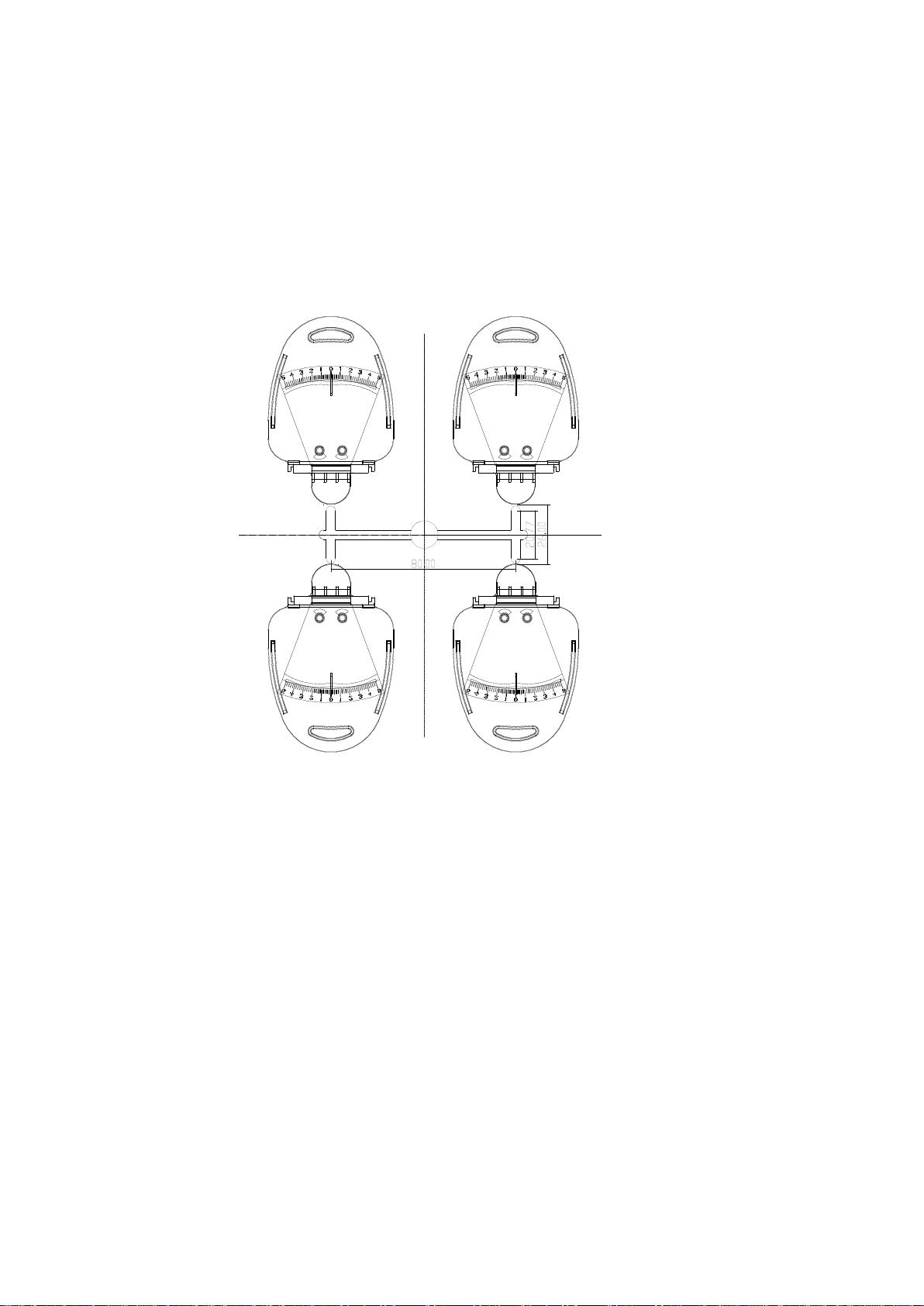

接着,在【第二章拟定模具结构形式】中,设计者需要决定【2.1确定型腔数量及排列方式】。型腔的数量直接影响生产效率,过多的型腔可能导致模具结构过于复杂,而过少则可能降低生产速率。此外,脱模斜度的设定是确保塑件能顺利从模具中取出的关键,通常依据材料性质和产品形状来设定。【2.1.3型腔数目及排列方式】的决策需考虑到注射机的容量、模具的尺寸限制以及制品的质量要求。

在【第三章注射机型号的确定】中,设计者需要计算【3.1注射量】以选择合适的注射机,确保它能满足模具所需的注射量。同时,需要评估塑件和流道凝料在分型面上的投影面积,以计算所需的锁模力,确保模具在注射过程中的稳定性。【3.3注射机有关参数的校核】则是为了确保所选设备满足工艺要求。

【第四章分型面位置的确定】是模具设计中重要的一环,因为分型面的选择直接影响到塑件的外观质量、脱模难度以及模具的制造成本。

【第五章浇注系统形式和浇口的设计】是核心环节,包括【5.1主流道设计】,主流道的尺寸需合理,以确保塑料熔体能快速均匀地填充型腔。主流道衬套的形式和剪切速率校核关乎产品质量和模具寿命。【5.2分流道设计】考虑其布置形式、长度和截面尺寸,以优化流动路径。【5.3浇口的设计】则直接影响到塑件的内部质量和外观,不同的浇口类型对应不同的制品特点。最后,【5.4排气槽的设计】是为了排除注射时产生的气体,防止气泡和压力不均导致的制品缺陷。

【第六章模架的确定】涉及到模具的基础结构,模架的选择直接影响模具的稳定性和使用寿命。

最后,【第七章成型零件的设计与计算】包括【7.1成型零件钢材选用】,钢材的硬度、耐腐蚀性和耐磨性都对模具寿命至关重要。【7.2凹模和7.3凸模的结构设计】考虑了模具的工作条件和加工方法,确保它们能承受注射压力并精确成型。【7.4成型零件工作尺寸的计算】是确保塑件尺寸精度的关键步骤,需要根据塑料收缩率等因素进行精确计算。

以上就是手机旅行充电器上夹板注塑模具设计的主要内容,每个环节都是环环相扣,相互影响,只有精心设计和精确计算才能制造出高质量的注塑产品。

2023-09-11 上传

2023-09-15 上传

2023-09-13 上传

2023-09-13 上传

2023-09-02 上传

2023-09-15 上传

南抖北快东卫

- 粉丝: 79

- 资源: 5587

最新资源

- BottleJS快速入门:演示JavaScript依赖注入优势

- vConsole插件使用教程:输出与复制日志文件

- Node.js v12.7.0版本发布 - 适合高性能Web服务器与网络应用

- Android中实现图片的双指和双击缩放功能

- Anum Pinki英语至乌尔都语开源词典:23000词汇会话

- 三菱电机SLIMDIP智能功率模块在变频洗衣机的应用分析

- 用JavaScript实现的剪刀石头布游戏指南

- Node.js v12.22.1版发布 - 跨平台JavaScript环境新选择

- Infix修复发布:探索新的中缀处理方式

- 罕见疾病酶替代疗法药物非临床研究指导原则报告

- Node.js v10.20.0 版本发布,性能卓越的服务器端JavaScript

- hap-java-client:Java实现的HAP客户端库解析

- Shreyas Satish的GitHub博客自动化静态站点技术解析

- vtomole个人博客网站建设与维护经验分享

- MEAN.JS全栈解决方案:打造MongoDB、Express、AngularJS和Node.js应用

- 东南大学网络空间安全学院复试代码解析