准时生产与零库存管理:JIT理念解析

版权申诉

30 浏览量

更新于2024-07-13

收藏 662KB PPTX 举报

"生产计划与物料控制——准时生产与零库存管理"

准时生产(Just-In-Time,简称JIT)是一种先进的生产管理模式,旨在通过减少库存和浪费,提高生产效率,以满足顾客的需求。这种模式起源于日本丰田汽车公司,由丰田喜一郎提出并发展。JIT的核心理念是在正确的时间、生产正确的数量、满足正确的客户需求,从而实现无库存或库存最小化的生产系统。

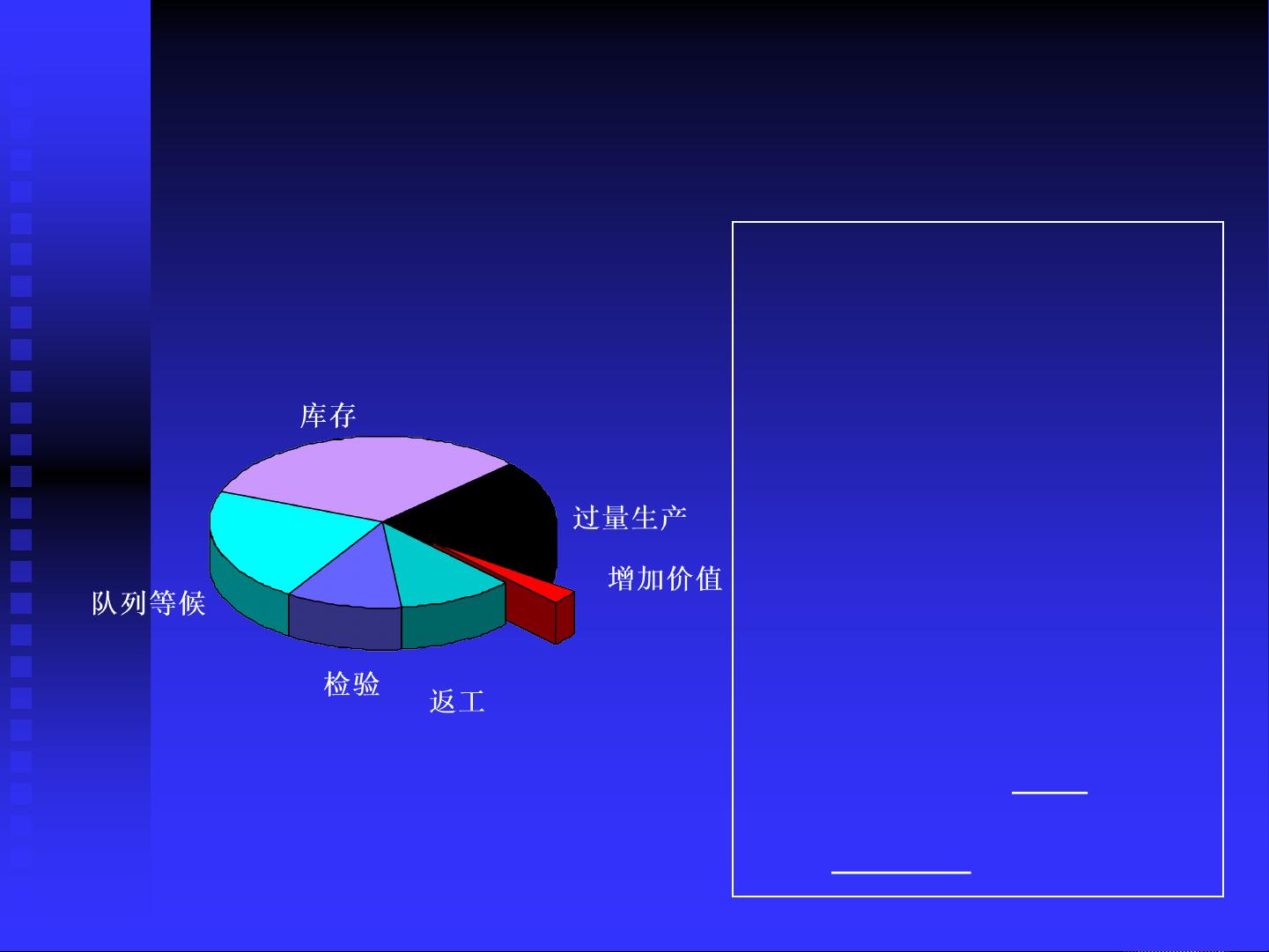

在JIT中,库存被视为一种负面因素,因为它不仅占用资金,还会掩盖生产过程中的问题,如生产过剩、质量问题以及生产流程中的浪费。JIT强调通过不断消除浪费来降低成本,包括不增加价值的活动以及超过必要量的资源使用。浪费的类型包括过度生产、等待、运输、过度加工、库存、动作浪费和制造不良品。

JIT的起源可以追溯到从手工生产向大量生产的转变。手工生产方式下,每件产品都有其独特性,但成本高、故障率高。而亨利·福特的大量生产方式通过标准化和流水线作业显著提高了生产效率,降低了成本,但缺乏灵活性,无法快速适应市场需求的变化。随着时间的推移,这种僵化导致了大量生产方式的衰落,因为它需要大量的库存来维持生产线的连续运行。

精细生产方式应运而生,以丰田生产系统为代表。它吸取了大量生产的优势,如高效率和低成本,同时增加了灵活性,能够快速调整生产以适应不同产品的需求。精细生产强调精益生产和持续改进,通过减少库存、改善流程和采用自动化技术来提高生产系统的响应速度和效率。

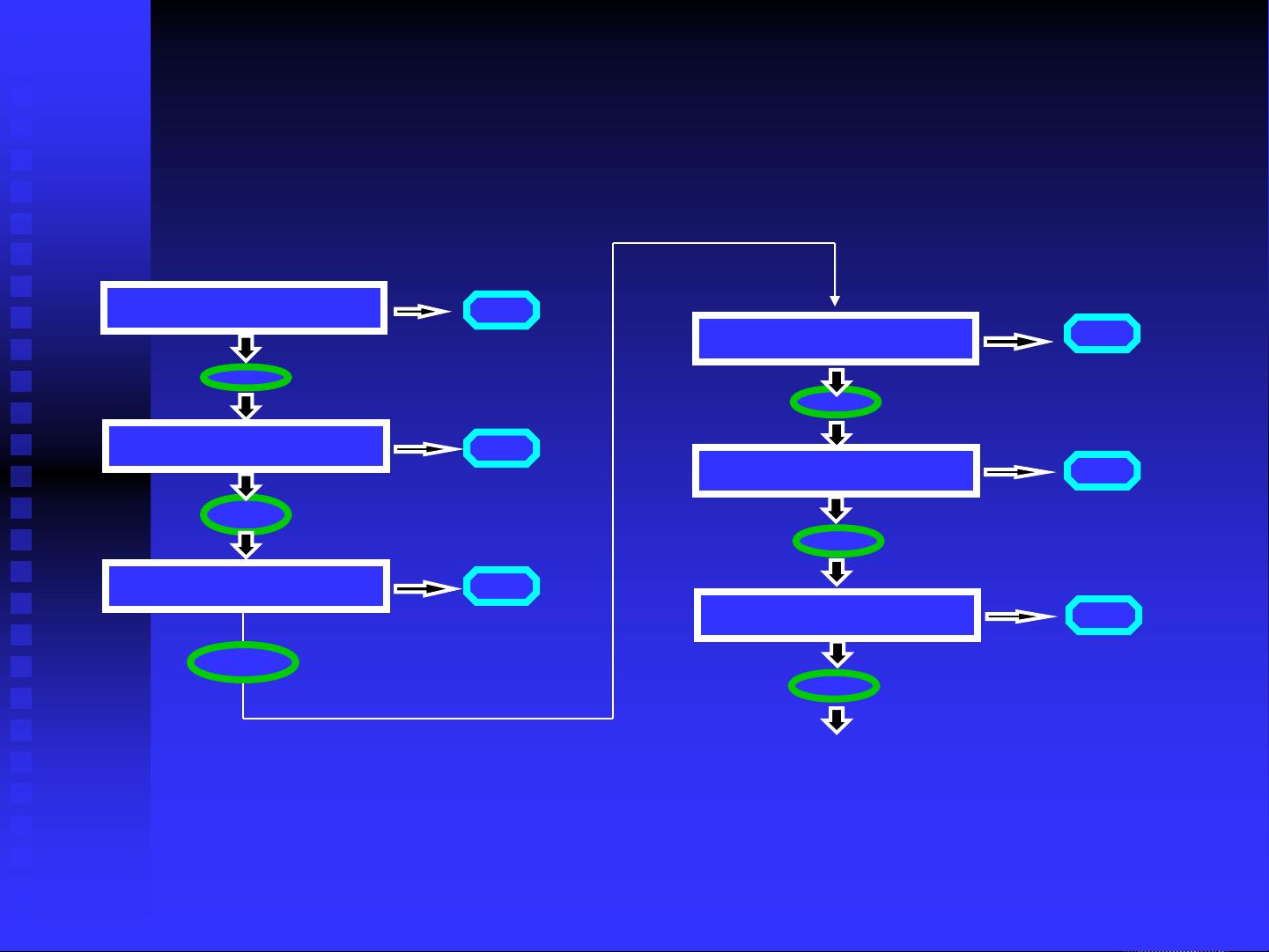

生产计划与物料控制在JIT系统中扮演着关键角色。计划必须精确,确保在需要时有适量的物料到达,以避免过度库存和生产停滞。物料控制则涉及到供应商管理、物料流动和库存水平的监控,以确保供应链的顺畅运作。

总结来说,JIT生产模式与零库存管理是通过精细化管理和不断改进,力求达到生产与需求的完美匹配,减少浪费,提高效率,以增强企业的竞争力和市场适应能力。这一理念对全球制造业产生了深远影响,许多企业都采用了类似的生产策略来优化他们的生产流程。

2021-10-10 上传

2021-11-15 上传

2021-10-12 上传

2021-09-21 上传

2021-09-21 上传

2021-09-21 上传

2021-12-01 上传

2021-10-13 上传

2023-01-05 上传

weilaoshi187

- 粉丝: 0

- 资源: 10万+