蚀刻工艺解析:集成电路芯片制造的关键步骤

需积分: 50 108 浏览量

更新于2024-08-01

1

收藏 1.95MB PDF 举报

集成电路芯片工艺中的蚀刻技术是半导体制造过程中至关重要的环节,它涉及到了12英寸晶圆的代工流程。蚀刻方法主要分为湿法(化学蚀刻)和干法(离子束蚀刻或溅射蚀刻),每种方法各有优缺点。

首先,让我们探讨湿法蚀刻。这种技术通常在真空室内进行,通过控制环境和设备条件来实现。湿法蚀刻具有以下特点:

1. 高成本和实施难度较大:由于需要复杂的化学反应和精密的工艺控制,湿法蚀刻对于大型集成电路制造商来说,初期投入和维护成本较高。

2. 低生产效率:相比于干法,湿法蚀刻的处理速度相对较慢,影响整体生产线的吞吐量。

3. 选择性较差:在处理不同材料时,湿法蚀刻可能会导致非目标区域受到损伤,影响电路的完整性。

4. 可能存在辐射损伤风险:某些化学物质在蚀刻过程中可能产生有害辐射,对操作人员和设备构成潜在威胁。

然而,湿法蚀刻的优势在于:

- 能够定义极小的特征尺寸,特别是在小于1微米的纳米级制程中,湿法蚀刻的精细程度是其独特之处。

- 对于化学处理过程的安全性有较好的控制,尽管仍需注意潜在的化学处理危害。

- 在处理大多数材料时,湿法蚀刻具有良好的选择性,确保了高精度的器件制造。

相比之下,干法蚀刻,如离子束蚀刻或溅射蚀刻,虽然成本较低且易于实施,但其特点是:

1. 低成本和易操作:由于无需复杂的化学反应,干法蚀刻更容易实现大规模生产。

2. 高蚀刻速率:干法蚀刻的速度较快,能够显著提高生产效率。

3. 优良的选择性:尤其在处理晶体材料时,干法蚀刻往往能提供更好的方向性控制。

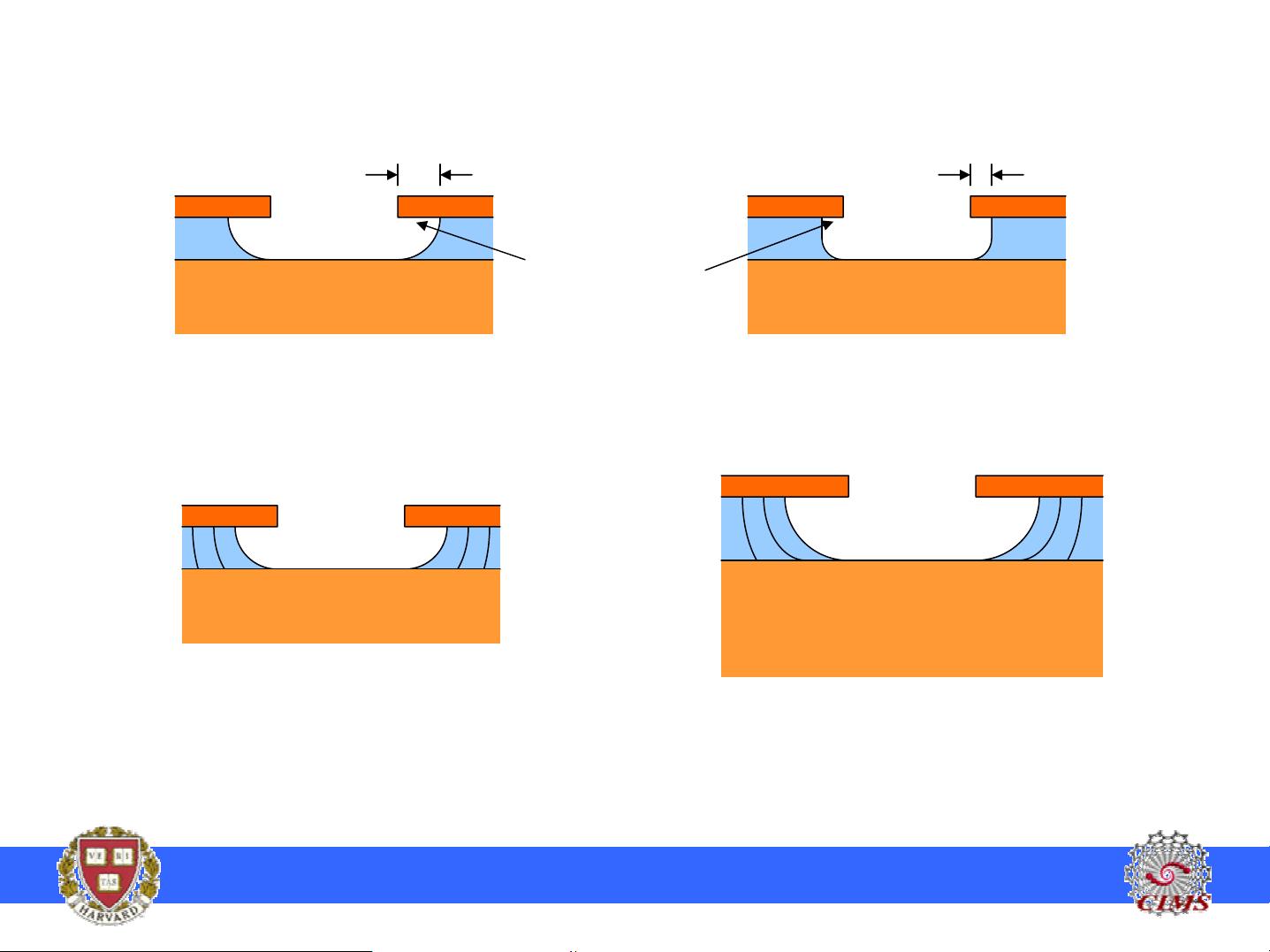

在实际应用中,蚀刻过程还包括图案生成,如通过光刻(lithography)将设计转移到硅片上,然后是转移过程(etch vs. lift-off),以及区分等向蚀刻(isotropic etching)和各向异性蚀刻(anisotropic etching)。等向蚀刻会均匀地去除材料,而各向异性蚀刻则只沿着特定方向进行,有助于保持电路的复杂结构。

图案转移中,利用光掩模(mask)在硅片上的化学薄膜(resist film)上创建精确的蚀刻路径,之后进行蚀刻、剥除(strip)或光刻胶的去除(liftoff),以形成最终的电路图案。

集成电路芯片的蚀刻技术是半导体行业关键技术之一,湿法和干法蚀刻各有其适用场景和挑战。随着技术的发展,蚀刻方法不断优化,以适应不断缩小的器件尺寸和更高的集成度要求。理解并掌握这些蚀刻技术是现代集成电路制造商的核心竞争力。

2020-08-11 上传

2021-11-23 上传

2021-09-21 上传

2021-05-22 上传

2021-09-21 上传

2021-05-24 上传

2021-09-21 上传

lghuang

- 粉丝: 3

- 资源: 1

最新资源

- 构建基于Django和Stripe的SaaS应用教程

- Symfony2框架打造的RESTful问答系统icare-server

- 蓝桥杯Python试题解析与答案题库

- Go语言实现NWA到WAV文件格式转换工具

- 基于Django的医患管理系统应用

- Jenkins工作流插件开发指南:支持Workflow Python模块

- Java红酒网站项目源码解析与系统开源介绍

- Underworld Exporter资产定义文件详解

- Java版Crash Bandicoot资源库:逆向工程与源码分享

- Spring Boot Starter 自动IP计数功能实现指南

- 我的世界牛顿物理学模组深入解析

- STM32单片机工程创建详解与模板应用

- GDG堪萨斯城代码实验室:离子与火力基地示例应用

- Android Capstone项目:实现Potlatch服务器与OAuth2.0认证

- Cbit类:简化计算封装与异步任务处理

- Java8兼容的FullContact API Java客户端库介绍