μC/OS-II实时系统下的智能ARM7拆焊回流焊温度控制

70 浏览量

更新于2024-09-03

收藏 306KB PDF 举报

本文主要探讨了基于ARM7架构的智能拆焊、回流焊台控制系统的设计,该系统采用了μC/OS-II嵌入式实时操作系统,旨在解决传统焊接和拆卸工艺存在的问题。电子工业中的贴片式元件焊接和拆卸工作需求精确、高效且自动化,而传统的手工方法效率低下且可能对元器件造成损伤。

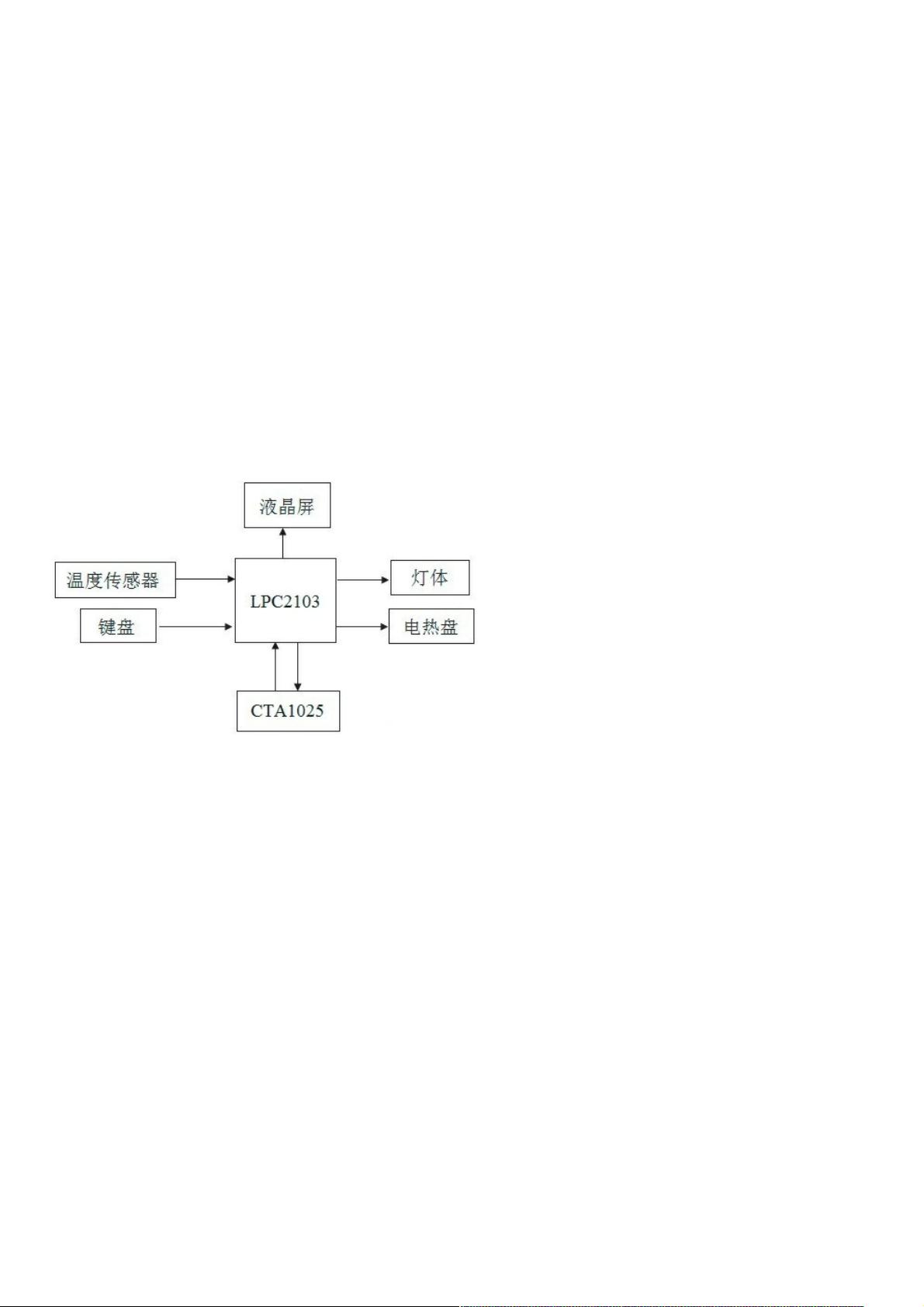

系统的核心在于实时监测和控制焊接过程中的温度。设计中,利用热电偶作为传感器,其产生的温度信号经过27L2放大器增强,并通过ARM7处理器的内置A/D转换器转化为数字信号。ARM7负责采集和处理这些信号,通过算法计算出最佳的加热参数,进而控制红外线灯头和电热盘的工作状态。液晶显示屏提供了直观的人机交互界面,实时显示温度信息,支持多种芯片型号的拆焊作业。

设计的关键部分包括电路供电单元,它确保了系统稳定运行所需的5V、3.3V和1.8V电压;信号检测电路,其中包含热电偶传感器、运算放大器27L2以及DS18B20温度传感器,用于实现温度的精确测量;执行控制单元,即ARM7处理器,进行数据处理和控制决策;以及人机交互界面,如128×64的液晶屏,方便用户设置和监控工作状态。

相比于传统的单片机控制和简易传感器方案,此设计的优势在于引入了嵌入式实时操作系统μC/OS-II,提高了系统的复杂任务处理能力和响应速度,使得温度控制更为精准,同时支持存储和调用多种加热曲线,实现了硬件资源的优化利用。此外,该系统还具备恒温保持功能,确保了拆焊工作的稳定性,减少了因温度波动引起的错误。

总结来说,本文的智能拆焊、回流焊台控制系统是电子制造领域的一项技术革新,它通过集成化的硬件设计和高效的软件控制,提升了焊接和拆卸过程的自动化程度和精度,对于推动电子工业生产效率和产品质量的提升具有重要意义。

2019-10-30 上传

2020-08-26 上传

点击了解资源详情

2023-06-07 上传

2023-06-07 上传

2023-11-19 上传

2024-01-06 上传

2023-06-06 上传

2023-04-01 上传

weixin_38610070

- 粉丝: 2

- 资源: 940

最新资源

- C++标准程序库:权威指南

- Java解惑:奇数判断误区与改进方法

- C++编程必读:20种设计模式详解与实战

- LM3S8962微控制器数据手册

- 51单片机C语言实战教程:从入门到精通

- Spring3.0权威指南:JavaEE6实战

- Win32多线程程序设计详解

- Lucene2.9.1开发全攻略:从环境配置到索引创建

- 内存虚拟硬盘技术:提升电脑速度的秘密武器

- Java操作数据库:保存与显示图片到数据库及页面

- ISO14001:2004环境管理体系要求详解

- ShopExV4.8二次开发详解

- 企业形象与产品推广一站式网站建设技术方案揭秘

- Shopex二次开发:触发器与控制器重定向技术详解

- FPGA开发实战指南:创新设计与进阶技巧

- ShopExV4.8二次开发入门:解决升级问题与功能扩展