优化选择:伺服电机在金属切削机床的合理应用

5 浏览量

更新于2024-08-31

收藏 240KB PDF 举报

"伺服电机在金属切削机床的应用"

在金属切削机床中,伺服电机扮演着至关重要的角色,主要分为进给伺服电机和主轴伺服电机两大类。这两个类型的电机共同决定了机床的精度和工作效率。然而,机械制造商在选择电机时,常常面临一个误区,即为了确保足够的切削力而倾向于选用过大规格的电机。这样做不仅会增加制造成本,还可能导致机床体积过大,结构设计不够紧凑。因此,精确选择合适规格的伺服电机对于控制成本和优化机床性能至关重要。

进给伺服电机的选择策略需要依据负载条件来决定。负载转矩包括阻尼转矩和惯量负载,这两者都需要准确计算。首先,空载运行时,电机轴上的负载转矩应在电机的连续额定转矩范围内。其次,最大负载转矩需在加减速区之内,以确保电机在加速/减速过程中的稳定。对于频繁启停和周期性变化的负载,需要检查其在一个周期内的转矩均方根值,确保不超过电机的连续额定转矩。此外,负载惯量与电机转子惯量的比值也是一个关键因素,推荐保持在1<=Jl/Jm<5,以保证伺服系统的灵敏度和精度。

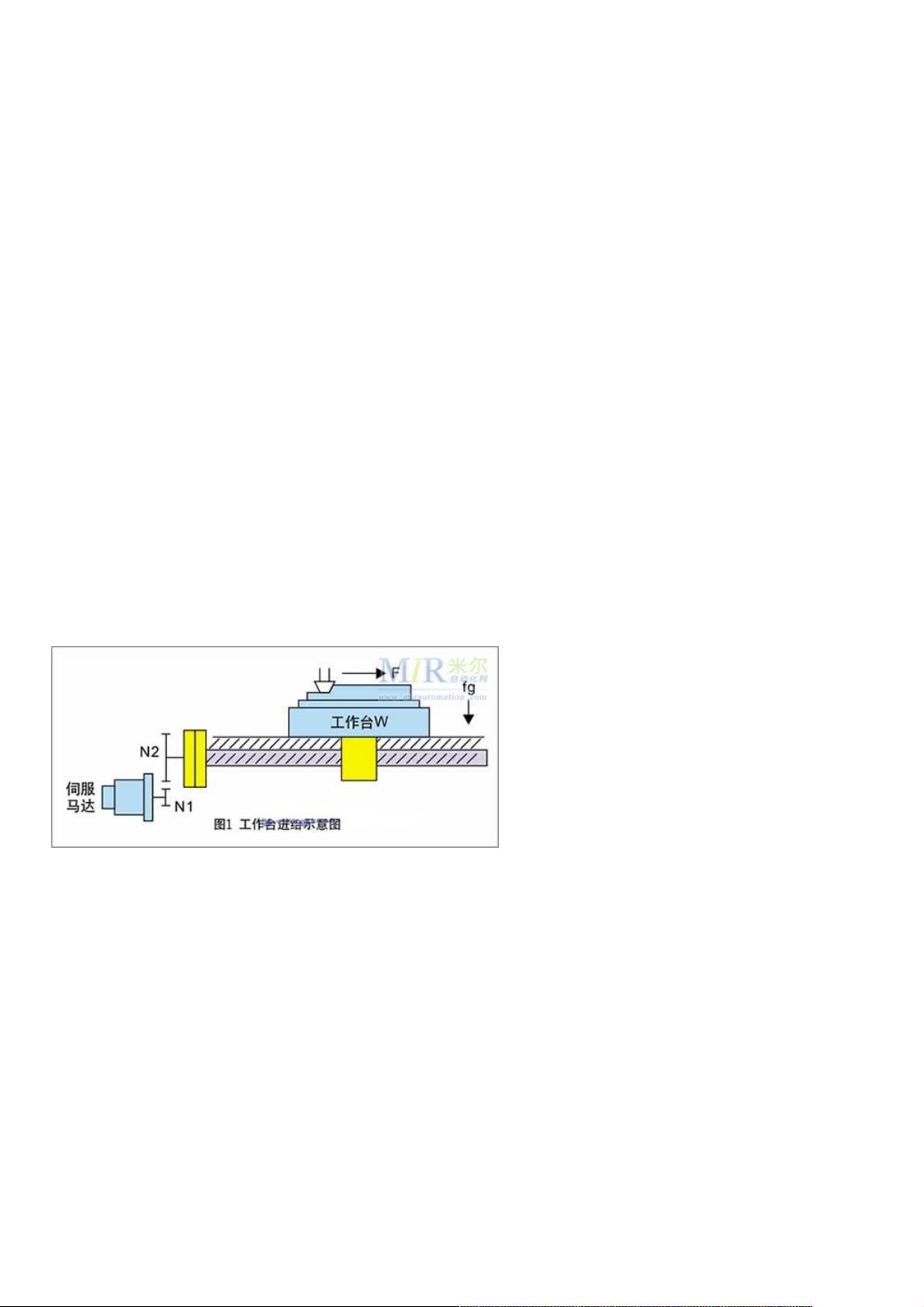

负载转矩的计算涉及到多个因素,如工作台重量、摩擦系数、切削力等。计算公式一般为Tl=(F*L/2πμ)+T0,其中F表示轴向移动工作台所需的力,L为电机轴每转的机械位移量,μ为驱动系统的效率,To为其他附加负载转矩。具体计算时,F会根据是否进行切削、工作台的重量、摩擦情况以及可能使用的平衡块等因素变化。

对于主轴伺服电机,其选择同样重要,因为主轴的转速和扭矩直接影响切削效果。主轴电机需要能够提供足够的扭矩以驱动刀具高速旋转,并且在各种切削条件下保持稳定。选择时,需要考虑主轴的最大切削速度、扭矩需求以及功率匹配,以确保在各种加工条件下都能有良好的表现。

伺服电机在金属切削机床中的应用需要综合考虑多个因素,包括电机规格、负载转矩、惯量匹配以及计算方法等。通过精确计算和合理选择,可以实现成本效益的最大化,同时保证机床的精度、效率和可靠性。在实际操作中,机械制造商应当根据具体的加工需求和机床设计来优化电机配置,从而达到最佳的加工效果。

2020-12-06 上传

2020-10-21 上传

2020-10-22 上传

点击了解资源详情

点击了解资源详情

2020-10-20 上传

2010-09-04 上传

2021-10-01 上传

2021-09-11 上传

weixin_38727825

- 粉丝: 3

- 资源: 900

最新资源

- C语言数组操作:高度检查器编程实践

- 基于Swift开发的嘉定单车LBS iOS应用项目解析

- 钗头凤声乐表演的二度创作分析报告

- 分布式数据库特训营全套教程资料

- JavaScript开发者Robert Bindar的博客平台

- MATLAB投影寻踪代码教程及文件解压缩指南

- HTML5拖放实现的RPSLS游戏教程

- HT://Dig引擎接口,Ampoliros开源模块应用

- 全面探测服务器性能与PHP环境的iprober PHP探针v0.024

- 新版提醒应用v2:基于MongoDB的数据存储

- 《我的世界》东方大陆1.12.2材质包深度体验

- Hypercore Promisifier: JavaScript中的回调转换为Promise包装器

- 探索开源项目Artifice:Slyme脚本与技巧游戏

- Matlab机器人学习代码解析与笔记分享

- 查尔默斯大学计算物理作业HP2解析

- GitHub问题管理新工具:GIRA-crx插件介绍