PLC温度控制技术:S7-300与PID应用解析

166 浏览量

更新于2024-06-28

收藏 3.2MB PPT 举报

"第四章PLC应用技术-温度控制技术.ppt"

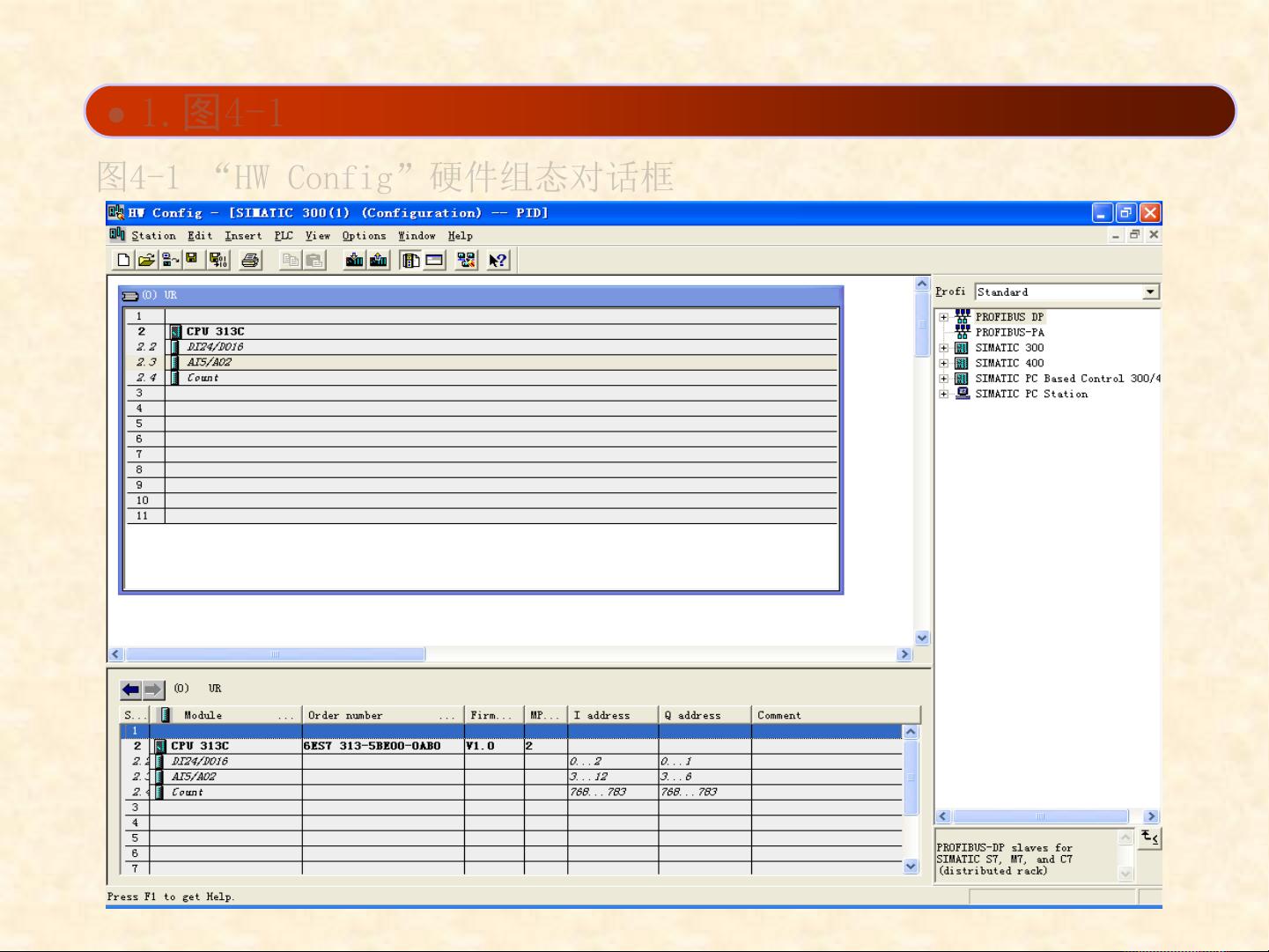

在工业自动化领域,温度控制技术是至关重要的,尤其在涉及能源转换、材料加工和化学反应的过程中。PLC(Programmable Logic Controller)在这一领域的应用能够实现精确且高效的温度监控与调节。本章主要探讨了如何利用PLC进行温度控制,重点介绍了温度传感器的选择与应用,以及PID控制器在S7-300PLC中的具体操作。

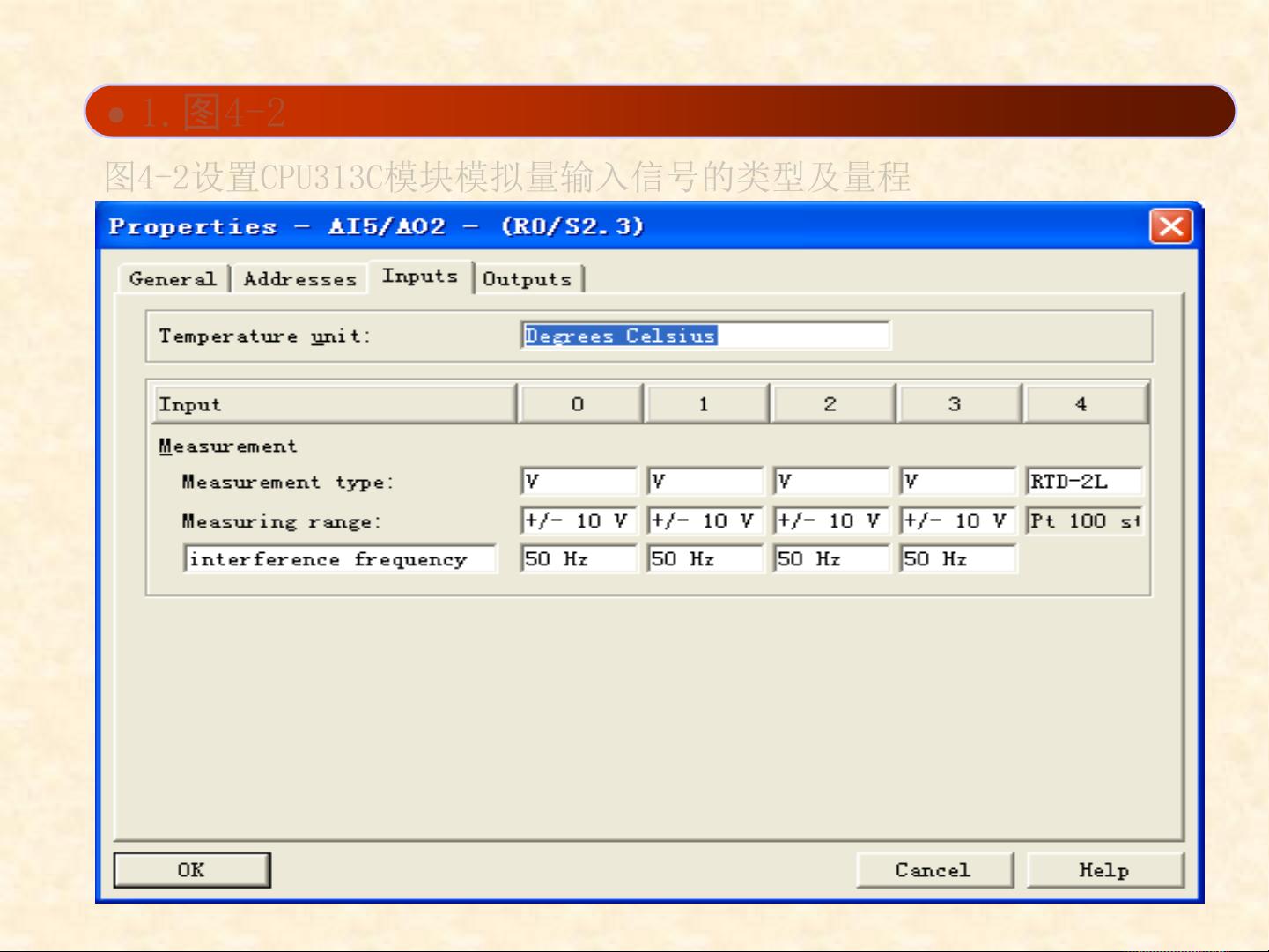

首先,温度的采集是控制系统的基础。常见的温度传感器有热电阻和热电偶。热电阻,如铂电阻(PT100)和铜电阻(CU50),它们的电阻值会随着温度变化而改变,适用于测量低温环境。热电偶,如K型、J型和T型,通过热电效应来测量温度,适用于高温环境,其优点在于无需外部电源,且测量范围广。热电偶的类型和结构形式(如铠装式、装配式和隔爆式)应根据实际应用的环境和需求来选择。

接着,PID(比例-积分-微分)控制器是温度控制中的核心组件。PID控制器通过调整输出信号来减小系统误差,以实现对温度的精确控制。比例部分即时响应误差,积分部分消除稳态误差,微分部分预测并减少未来误差。在S7-300PLC中,用户可以配置PID控制器参数,如比例增益、积分时间和微分时间,以适应不同系统的动态特性。

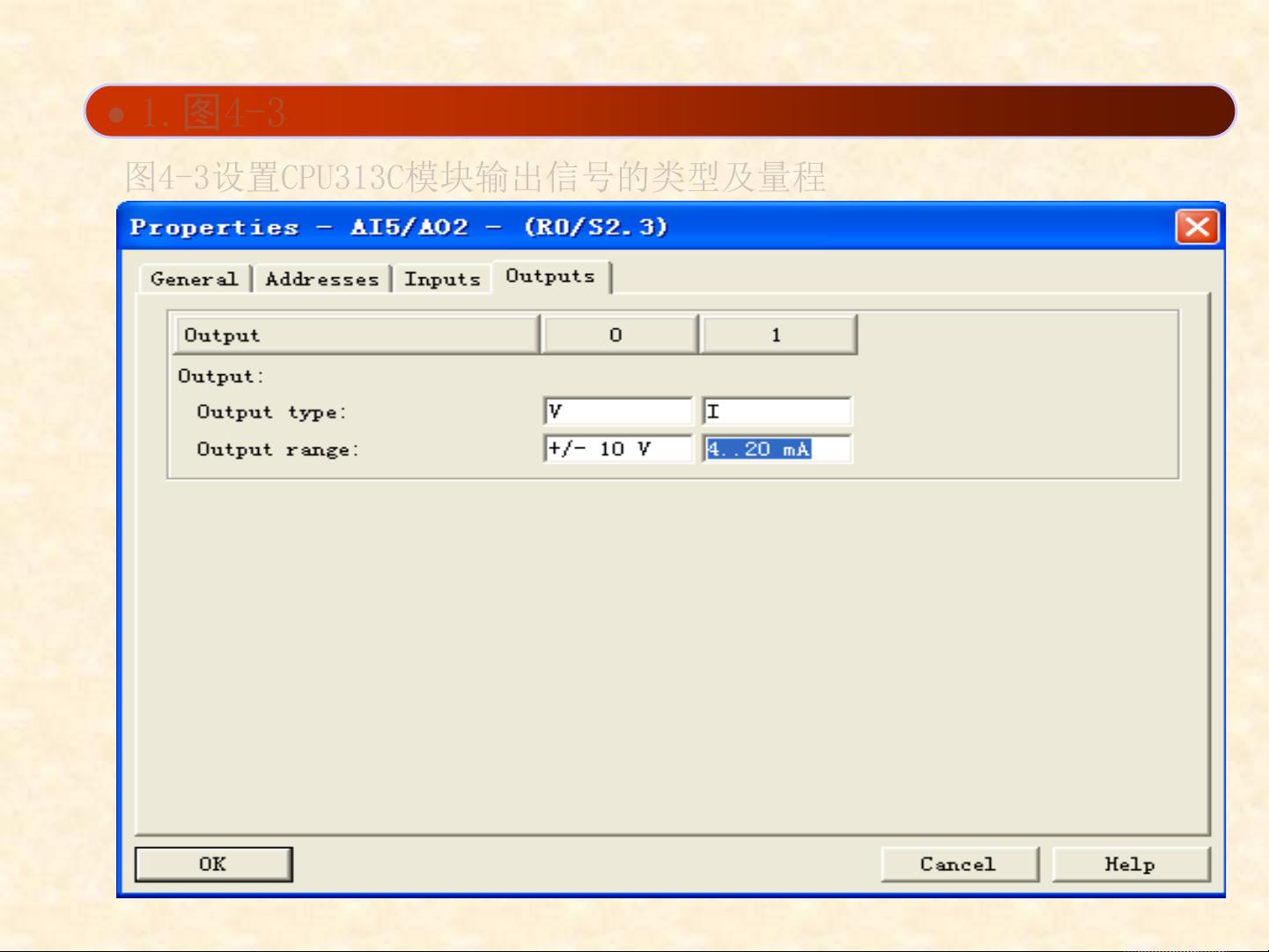

以水箱温度控制系统为例,PLC接收来自热电阻或热电偶的温度信号,通过PID算法计算出控制输出,进而调整加热器的功率,使水温保持在设定值附近。同时,PLC还可以通过4-20mA或0-10V等标准信号连接温度变送器,增强系统的远程监控和通讯能力。

在实际应用中,还需要考虑系统的稳定性、响应速度和抗干扰能力。例如,对于大惯性系统(如锅炉),可能需要设置适当的PID参数,并结合前馈控制策略以快速响应温度变化。此外,为了确保系统的安全运行,还需要进行故障诊断和保护措施,如超温报警和自动断开加热源。

PLC在温度控制技术中的应用涉及到传感器选择、PID控制器的配置和系统集成,通过这些技术,可以实现对工业生产过程中的温度进行实时、准确且可靠的管理。理解并掌握这些知识对于提升自动化系统的效率和产品质量具有重要意义。

2009-10-18 上传

2023-07-30 上传

2022-05-06 上传

2023-07-30 上传

2024-03-25 上传

点击了解资源详情

黑色的迷迭香

- 粉丝: 780

- 资源: 4万+

最新资源

- NIST REFPROP问题反馈与解决方案存储库

- 掌握LeetCode习题的系统开源答案

- ctop:实现汉字按首字母拼音分类排序的PHP工具

- 微信小程序课程学习——投资融资类产品说明

- Matlab犯罪模拟器开发:探索《当蛮力失败》犯罪惩罚模型

- Java网上招聘系统实战项目源码及部署教程

- OneSky APIPHP5库:PHP5.1及以上版本的API集成

- 实时监控MySQL导入进度的bash脚本技巧

- 使用MATLAB开发交流电压脉冲生成控制系统

- ESP32安全OTA更新:原生API与WebSocket加密传输

- Sonic-Sharp: 基于《刺猬索尼克》的开源C#游戏引擎

- Java文章发布系统源码及部署教程

- CQUPT Python课程代码资源完整分享

- 易语言实现获取目录尺寸的Scripting.FileSystemObject对象方法

- Excel宾果卡生成器:自定义和打印多张卡片

- 使用HALCON实现图像二维码自动读取与解码