反向冷挤压凹模压力影响因素研究

需积分: 5 127 浏览量

更新于2024-08-12

收藏 753KB PDF 举报

"影响反向冷挤压凹模径向压力的因素研究 (2012年)"

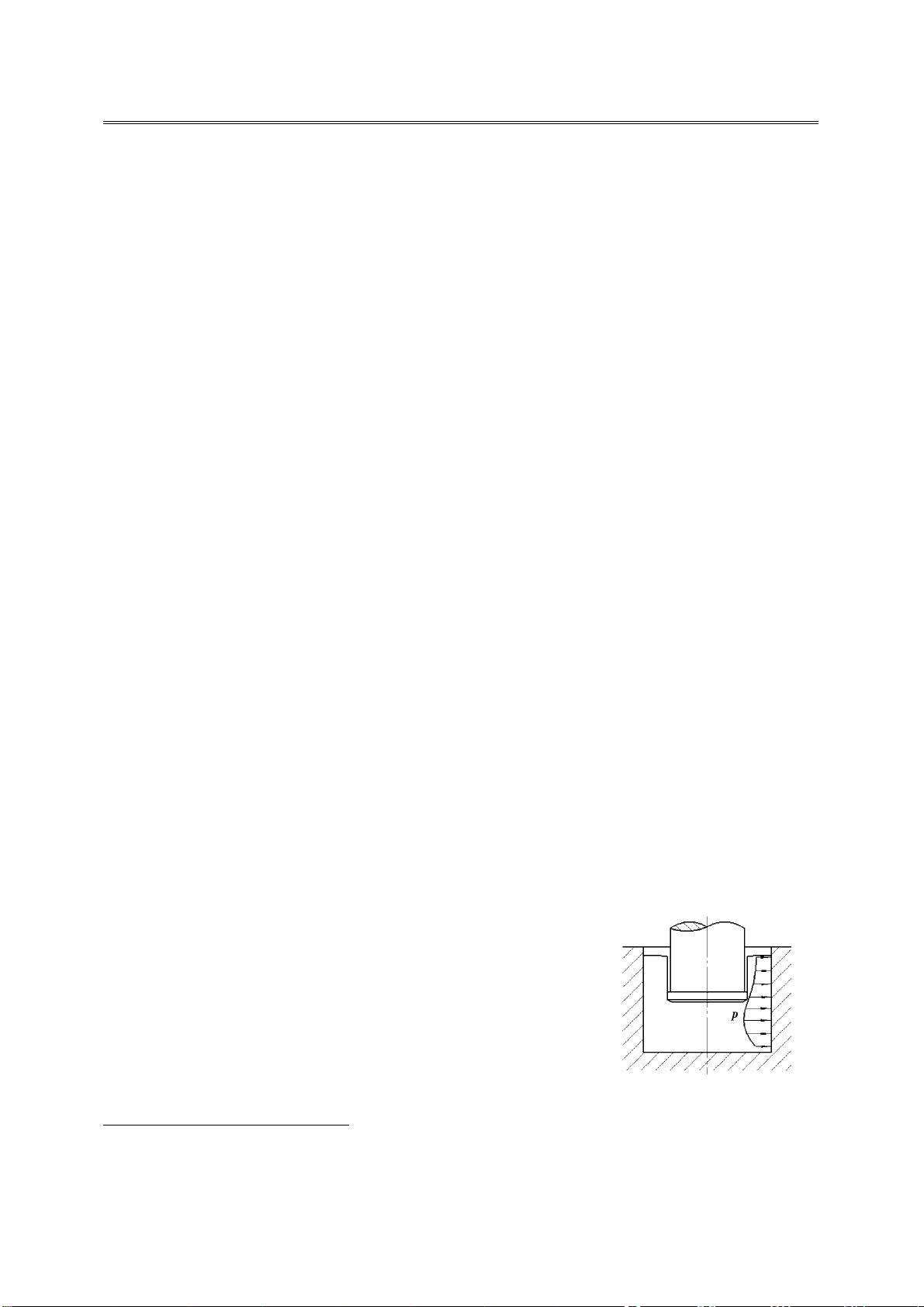

本文是一篇关于金属塑性成形技术中的反向冷挤压工艺的研究论文,着重探讨了影响反挤压凹模内壁径向压力的主要因素。研究采用了Deform-3D数值模拟软件,结合单因素分析和正交试验方法,对不同参数进行了深入分析。

首先,研究发现变形程度是影响凹模压力的一个重要因素。当变形程度从16%增加到81%时,凹模内的径向压力从48 MPa显著上升到872 MPa。这意味着随着材料变形的增大,凹模所承受的压力也随之增加,这与冷挤压过程中材料流动和变形能量消耗的增加有关。

其次,高径比的变化也对压力有显著影响。当高径比从0.4变化到1.2时,凹模内壁压力增加了70 MPa。高径比是指模具的直径与其高度的比例,这一比例的变化会影响材料在挤压过程中的受力分布和变形模式。

摩擦因数是另一个关键变量。摩擦因数从0.05增加到0.50,导致压力增加400 MPa。这表明模具与材料间的摩擦对于压力的传递和模具的磨损有重要影响。高的摩擦因数可能导致更大的压力,但同时也可能增加模具的磨损,影响模具的使用寿命。

挤压速度对凹模内壁压力的影响则相对较弱,与屈服应力的关系接近线性。这意味着在一定范围内,挤压速度的增减对压力的影响不如其他因素显著,但仍然需要考虑其对整体工艺效率和产品质量的潜在影响。

此外,研究还强调了挤压材料性能的重要性。对于1060铝合金而言,材料的力学性能直接影响内壁压力,是所有因素中影响最大的。而高径比的影响是最小的,但仍然需要在设计模具时进行精确控制。

为了验证数值模拟的准确性,作者们进行了物理模拟实验。结果显示,各测点应变值的物理模拟与数值模拟结果之间的相对误差在0.38%至13.30%之间,证明了数值模拟方法在预测反挤压过程中的适用性和精度。

该研究为优化冷挤压工艺提供了理论基础,特别是对于凹模的设计和强度计算,需要综合考虑变形程度、高径比、摩擦因数以及材料性能等多个因素。这些发现对于提升模具寿命、降低生产成本以及确保冷挤压产品的质量和一致性具有重要意义。

2021-09-29 上传

2021-06-19 上传

2021-09-21 上传

2020-05-30 上传

2020-07-04 上传

2021-08-05 上传

2021-10-06 上传

2020-01-27 上传

weixin_38559203

- 粉丝: 5

- 资源: 938

最新资源

- 深入浅出:自定义 Grunt 任务的实践指南

- 网络物理突变工具的多点路径规划实现与分析

- multifeed: 实现多作者间的超核心共享与同步技术

- C++商品交易系统实习项目详细要求

- macOS系统Python模块whl包安装教程

- 掌握fullstackJS:构建React框架与快速开发应用

- React-Purify: 实现React组件纯净方法的工具介绍

- deck.js:构建现代HTML演示的JavaScript库

- nunn:现代C++17实现的机器学习库开源项目

- Python安装包 Acquisition-4.12-cp35-cp35m-win_amd64.whl.zip 使用说明

- Amaranthus-tuberculatus基因组分析脚本集

- Ubuntu 12.04下Realtek RTL8821AE驱动的向后移植指南

- 掌握Jest环境下的最新jsdom功能

- CAGI Toolkit:开源Asterisk PBX的AGI应用开发

- MyDropDemo: 体验QGraphicsView的拖放功能

- 远程FPGA平台上的Quartus II17.1 LCD色块闪烁现象解析