"SPC、Cpk、Ppk概述:数据分析与过程控制"

版权申诉

81 浏览量

更新于2024-02-24

收藏 261KB PPTX 举报

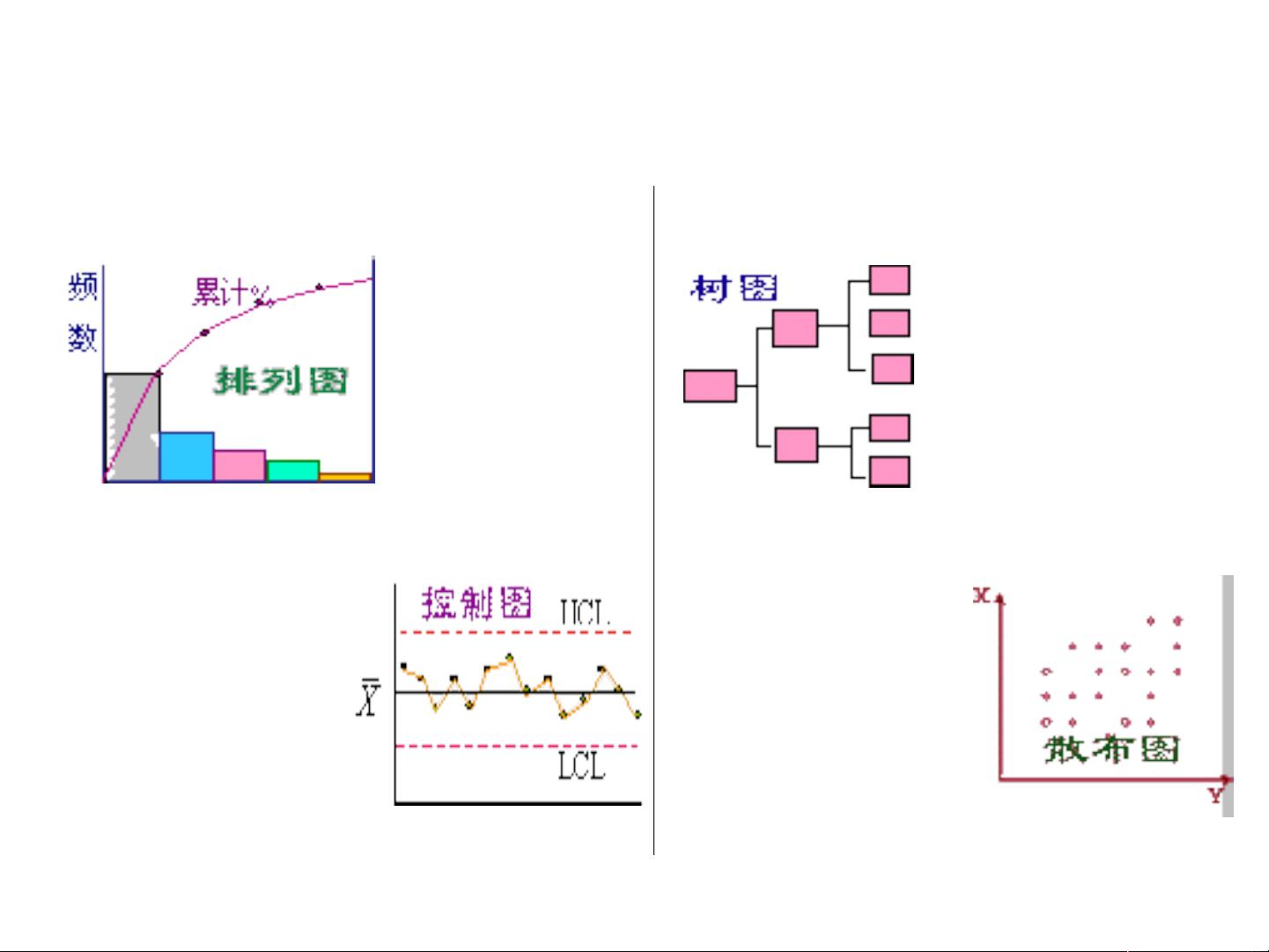

SPC (Statistical Process Control) 是一种统计过程控制方法,通过对过程进行实时监控和统计分析,帮助企业提高生产质量、降低不良品率,从而提高生产效率和降低成本。SPC的核心思想是将过程中的变异性纳入统计控制,从而及时发现过程中的异常情况并进行处理,确保生产过程稳定、可控,最终达到产品质量的稳定以及过程的持续改进。SPC的实施需要建立合适的统计方法和工具,其中Cpk和Ppk是SPC中常用的统计指标。

Cpk (Process Capability Index) 是一种用于评估过程稳定性和能力的指标,它能够表征过程的偏差程度与规格范围的关系。Cpk的计算方式是通过测量过程的均值和标准差,然后与规格范围进行比较,以评估过程的能力是否能够满足客户的需求。Cpk越大代表过程的能力越高,反之则代表过程的能力越低。

Ppk (Process Performance Index) 与Cpk类似,也是一种用于评估过程稳定性和能力的指标,其计算方式也是通过测量过程的均值和标准差,然后与规格范围进行比较。与Cpk不同的是,Ppk通过考虑过程的偏移程度和标准差,能够更全面地评估过程的能力是否能够满足客户的需求。Ppk在某些情况下能够提供比Cpk更准确的过程能力评估。

SPC、Cpk、Ppk在实际应用中能够帮助企业及时发现生产过程中的变异性,提前预警可能存在的问题,并及时采取改进措施以确保产品质量。通过对过程的持续监控和分析,企业可以对生产过程进行及时调整和改进,提升产品质量稳定性,降低不良品率,提高客户满意度。因此,SPC、Cpk、Ppk是现代企业管理中不可或缺的重要工具之一。

在采用SPC、Cpk、Ppk进行生产管理时,企业需要明确以下几点:

1. 建立合适的数据收集和分析方法。企业需要建立规范的数据采集程序,并对数据进行准确有效的分析,以确保数据的准确性和可靠性。

2. 确定合理的规格范围和指标要求。企业需要与客户充分沟通,明确产品质量的规格范围和指标要求,以便为SPC、Cpk、Ppk的实施提供明确的依据。

3. 培训和激励员工。企业需要对员工进行相关的SPC、Cpk、Ppk知识培训,提高他们的质量意识和数据分析能力,从而更好地参与生产管理和质量改进工作。

在实施SPC、Cpk、Ppk过程中,企业可能会面临一些挑战:

1. 数据采集和分析的难点。不同生产环境下数据的采集和分析方式可能存在一定的差异,企业需要根据实际情况制定合适的数据处理方法,确保数据的及时准确。

2. 员工培训和意识提升。企业需要花费一定的时间和精力对员工进行SPC、Cpk、Ppk知识的培训,同时还需要通过激励机制和文化建设提高员工对质量管理的重视程度。

3. 过程改进的持续性和困难度。SPC、Cpk、Ppk的实施需要企业不断地对生产过程进行分析和改进,而要实现过程的真正稳定和持续改进,需要企业在人员、时间、技术、成本等方面投入大量资源和精力。

实际应用中,一些企业可以为了提高生产的效率和客户满意度,利用SPC、Cpk、Ppk对生产过程进行管理和改进。通过不断优化生产过程,延长设备使用寿命,减少资源消耗,提高生产效率,进而实现可持续发展,为企业增加更多的利润。

在SPC、Cpk、Ppk的实施过程中,企业需要不断总结经验,加强内部沟通和协作,持续改进生产过程,以推动企业的质量管理水平和竞争力的提升。同时,企业还需要充分发挥SPC、Cpk、Ppk在提高产品质量和生产效率方面的作用,积极推动企业的可持续发展。

2021-10-11 上传

2021-09-22 上传

2021-10-11 上传

2021-10-04 上传

m0_62049925

- 粉丝: 0

- 资源: 22万+

最新资源

- Elasticsearch核心改进:实现Translog与索引线程分离

- 分享个人Vim与Git配置文件管理经验

- 文本动画新体验:textillate插件功能介绍

- Python图像处理库Pillow 2.5.2版本发布

- DeepClassifier:简化文本分类任务的深度学习库

- Java领域恩舒技术深度解析

- 渲染jquery-mentions的markdown-it-jquery-mention插件

- CompbuildREDUX:探索Minecraft的现实主义纹理包

- Nest框架的入门教程与部署指南

- Slack黑暗主题脚本教程:简易安装指南

- JavaScript开发进阶:探索develop-it-master项目

- SafeStbImageSharp:提升安全性与代码重构的图像处理库

- Python图像处理库Pillow 2.5.0版本发布

- mytest仓库功能测试与HTML实践

- MATLAB与Python对比分析——cw-09-jareod源代码探究

- KeyGenerator工具:自动化部署节点密钥生成