视觉传感焊缝跟踪技术提升焊接精度

73 浏览量

更新于2024-09-05

收藏 259KB PDF 举报

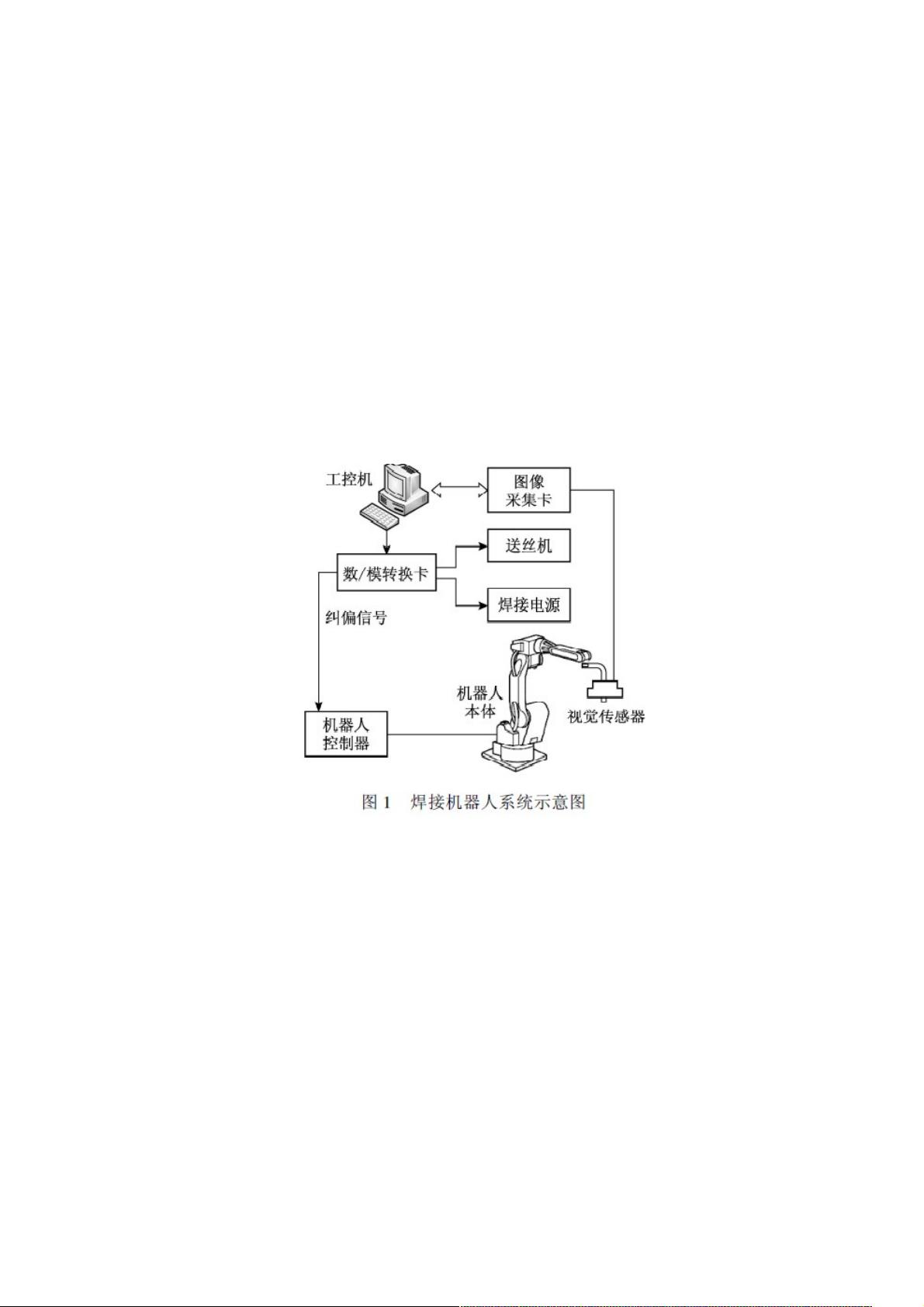

"本文主要介绍了基于视觉传感的焊缝跟踪技术在焊接机器人中的应用,针对焊枪与焊缝中心存在的误差以及焊接过程中遇到的各种不确定性问题,如工件热变形、咬边、错边等,提出了一种实时焊缝纠偏的方法。文章以新型航天器燃料贮箱LF6铝合金材2mm薄板的对接焊接为实例,采用脉冲钨极惰性气体保护焊(GTAW)进行实验。实验系统由焊接机器人、变位机、焊接电源、送丝机和图像采集系统等组成,其中,传感系统采用了自行开发的CCD被动光视觉系统。通过图像采集与处理,利用‘小窗口’分析法获取焊缝特征,并通过图像处理算法确定焊缝中心线,实现精确的焊缝跟踪。"

焊接机器人通常采用“示教再现”模式,即在预先设定好的路径上重复执行任务,但在面对复杂的焊接环境和工件变化时,这种模式的精度往往不足。基于视觉传感的焊缝跟踪技术能够实现实时纠偏,提高焊接质量和效率。在本研究中,使用了交流脉冲焊,其参数如脉冲频率、基值电流和峰值电流等都是根据LF6铝合金薄板的焊接特性进行设定的。

图像采集与处理是焊缝跟踪的关键步骤。通过“小窗口分析法”,研究人员在焊缝区域定义了一个特定大小的窗口,仅处理该区域内图像,减少了不必要的计算量。图像处理包括图像复原、中值滤波等步骤,旨在去除噪声并提取焊缝特征。然后,通过最小二乘法拟合焊缝边缘,确定焊缝中心线,从而引导焊枪准确地沿着焊缝移动。

这种视觉传感焊缝跟踪技术对于提高焊接自动化程度,尤其是对于形状复杂、易变形的工件焊接具有重要意义。它不仅能提高焊接精度,减少焊缝缺陷,还能降低对操作人员技能的依赖,提升焊接生产的稳定性和一致性。在航天、汽车制造、压力容器等领域,这种技术的应用有着广泛前景。

2008-10-09 上传

2021-08-07 上传

2023-05-18 上传

2023-02-07 上传

2023-09-22 上传

2023-09-22 上传

2023-06-02 上传

2024-04-29 上传

2023-06-13 上传

weixin_38592848

- 粉丝: 3

- 资源: 910

最新资源

- WPF渲染层字符绘制原理探究及源代码解析

- 海康精简版监控软件:iVMS4200Lite版发布

- 自动化脚本在lspci-TV的应用介绍

- Chrome 81版本稳定版及匹配的chromedriver下载

- 深入解析Python推荐引擎与自然语言处理

- MATLAB数学建模算法程序包及案例数据

- Springboot人力资源管理系统:设计与功能

- STM32F4系列微控制器开发全面参考指南

- Python实现人脸识别的机器学习流程

- 基于STM32F103C8T6的HLW8032电量采集与解析方案

- Node.js高效MySQL驱动程序:mysqljs/mysql特性和配置

- 基于Python和大数据技术的电影推荐系统设计与实现

- 为ripro主题添加Live2D看板娘的后端资源教程

- 2022版PowerToys Everything插件升级,稳定运行无报错

- Map简易斗地主游戏实现方法介绍

- SJTU ICS Lab6 实验报告解析