WinCC组态下的PLC锅炉水温控制系统设计

版权申诉

154 浏览量

更新于2024-07-04

收藏 2.36MB PDF 举报

该文档详细介绍了基于PLC系统的锅炉内胆水温控制系统的设汁,主要涉及WinCC组态技术的应用以及PLC控制柜的组件构成。

本文主要围绕基于PLC(可编程逻辑控制器)系统的锅炉内胆水温控制系统的设计展开,其中WinCC作为人机交互界面(HMI)进行实时监控系统的组态。WinCC是Siemens公司开发的一种SCADA(Supervisory Control and Data Acquisition)系统,用于实现工业生产过程的可视化和自动化控制。通过WinCC,可以构建多机联网的实时监控系统,利用计算机的强大处理能力来替代传统的硬件设备,进行数据分析、处理和输出。

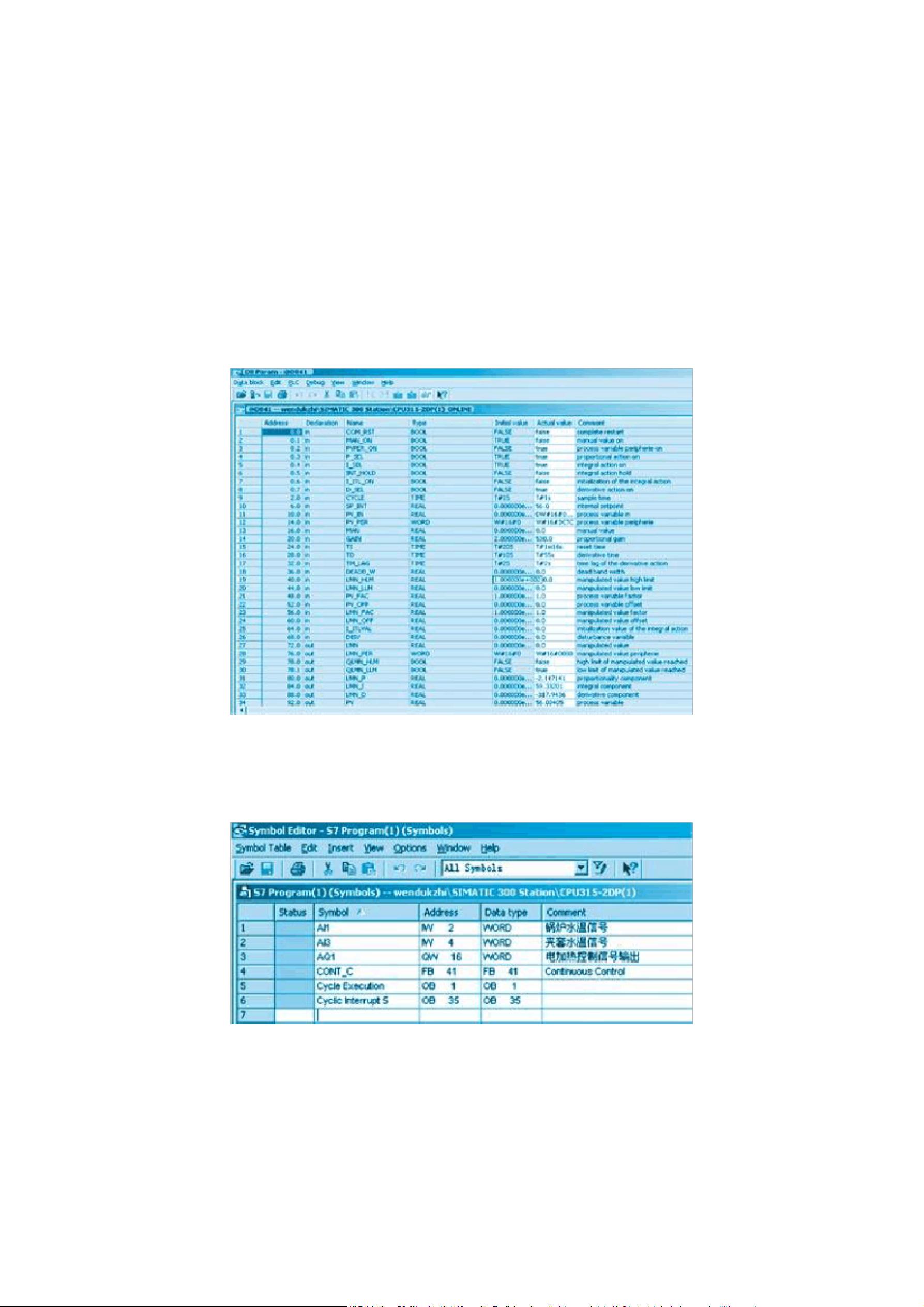

在WinCC组态过程中,首先要启动WinCC软件并创建项目,配置通讯驱动程序以连接到S7-300 PLC。S7-300是西门子的一款中型PLC,具有集成的MPI接口和PROFIBUS-DP接口,支持分布式自动化结构。接着,定义结构类型和元素,将PLC中的过程变量与实际地址关联,并设置上下限值以防止超出范围的数据导致异常。此外,还需创建各种监控画面,如主导航、单台设备监控、远程监控、分析诊断、数据归档、报警显示、报警限制、报表打印和用户登录等,确保全面的系统监控和管理。

PLC控制柜的组成包括:

1. **电源部分**:提供DC24V的工作电压。

2. **CPU模块**:采用西门子S7-300 CPU315-2DP,具有MPI和PROFIBUS-DP接口,支持通讯。

3. **模拟量输入模块**:SM331-7NF00-OABO,用于接收8路模拟量输入信号,如温度传感器数据。

4. **模拟量输出模块**:SM332-5HD01-OABO,用于输出控制信号到执行机构,如调节阀,以控制水温。

通过WinCC与PLC的配合,系统能够实现自动和手动控制模式,其中手动控制为高级模式,允许更精细的调整。同时,系统通过比功率棒图进行故障诊断,通过数据归档生成历史和当前的监控界面,报警和报表功能则确保了信息的及时反馈和生产状态的最佳控制。用户管理权限的设置则增加了系统的安全性,不同级别的用户有相应的操作权限和等待时间。

这个基于PLC的锅炉内胆水温控制系统结合了先进的自动化技术和WinCC的组态功能,实现了高效、精确的温度控制,保证了锅炉运行的安全性和稳定性。

2022-01-27 上传

2019-10-28 上传

2021-08-07 上传

2021-08-07 上传

2021-09-29 上传

点击了解资源详情

2024-11-19 上传

a66889999

- 粉丝: 40

- 资源: 1万+

最新资源

- 深入浅出:自定义 Grunt 任务的实践指南

- 网络物理突变工具的多点路径规划实现与分析

- multifeed: 实现多作者间的超核心共享与同步技术

- C++商品交易系统实习项目详细要求

- macOS系统Python模块whl包安装教程

- 掌握fullstackJS:构建React框架与快速开发应用

- React-Purify: 实现React组件纯净方法的工具介绍

- deck.js:构建现代HTML演示的JavaScript库

- nunn:现代C++17实现的机器学习库开源项目

- Python安装包 Acquisition-4.12-cp35-cp35m-win_amd64.whl.zip 使用说明

- Amaranthus-tuberculatus基因组分析脚本集

- Ubuntu 12.04下Realtek RTL8821AE驱动的向后移植指南

- 掌握Jest环境下的最新jsdom功能

- CAGI Toolkit:开源Asterisk PBX的AGI应用开发

- MyDropDemo: 体验QGraphicsView的拖放功能

- 远程FPGA平台上的Quartus II17.1 LCD色块闪烁现象解析