构建精益智能工厂:数字化转型与智能制造实践

版权申诉

162 浏览量

更新于2024-06-19

收藏 19.2MB PPTX 举报

在当前的工业化背景下,精益体系下的智能工厂建设方案正在引领制造业迈向新的高度。随着"中国制造2025"和"中国制造2035"战略的实施,精益生产、六西格玛等先进管理理念成为了企业追求的目标。精益体系的核心在于减少浪费、提高效率,通过数据驱动的方式实现精细化管理。

从传统制造阶段到智能制造阶段,工厂经历了全面机械化、部分自动化,计算机广泛运用,再到单元软件产品的普及,电子文档的使用,以及初步的B2B/B2C商业模式的形成。这一过程中,被动服务的角色逐渐被主动服务智能系统取代,如机器人的初步应用、嵌入式系统的全面感知和部分感控,以及互联网协同设计和制造的引入。

数字化制造阶段,工厂实现了信息颗粒度的细化,智能工厂的特征日益明显,包括智能产品、全面感控和信息共享。这一转变带来了数据处理能力的提升,强调数据的准确性、管理粒度、处理速度、数据互通性和完整性。同时,数字化也揭示了新的浪费类型,如业务模式和工作习惯的转变,以及在引入自动化、信息化和智能化过程中可能产生的非精益问题。

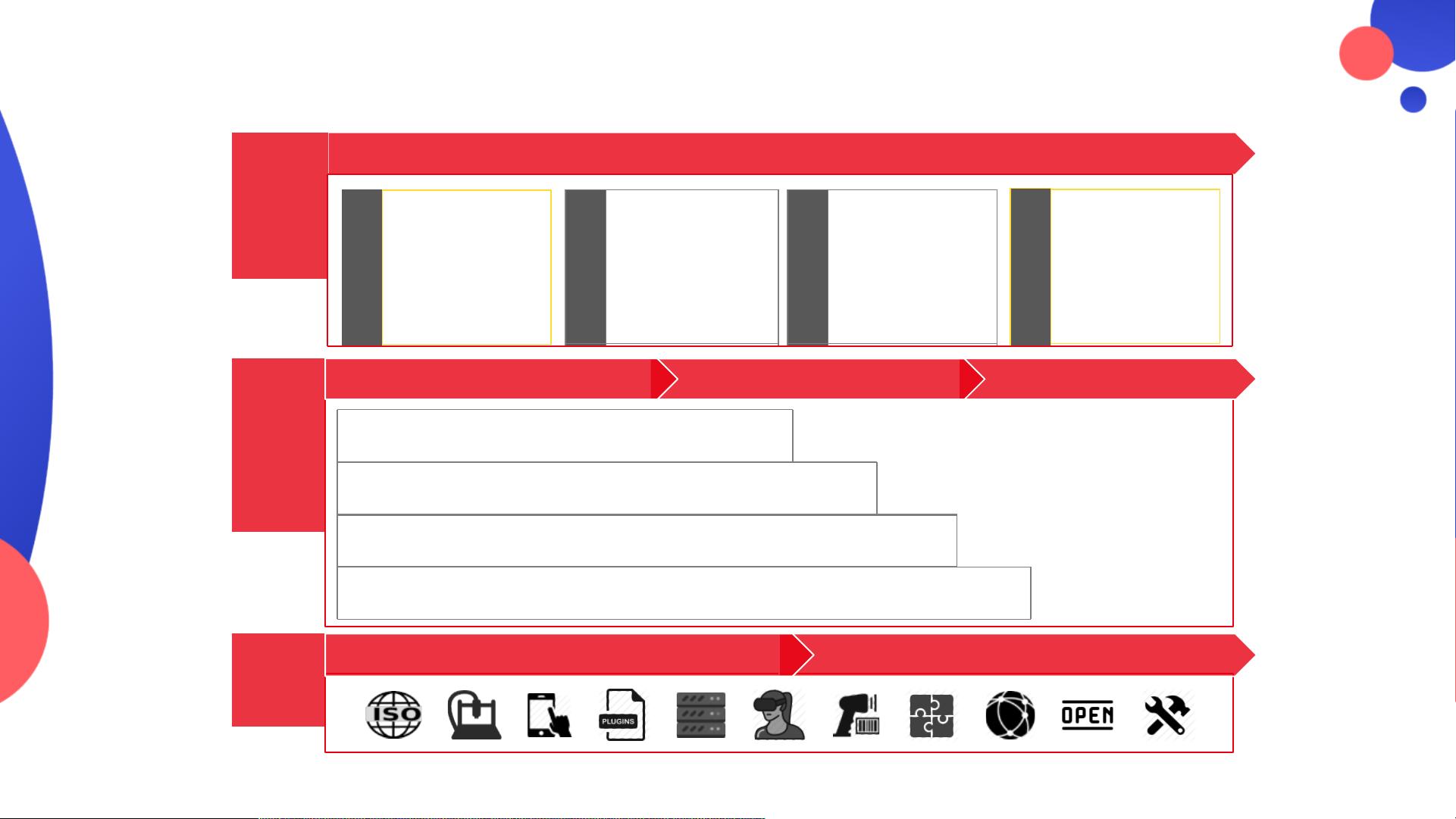

精益管理工具也在逐步升级,从手工操作向自动化工具、IT工具过渡,直至智能化工具,使得写实分析更精确、实时。在工厂层级管理上,单元级精益改善着重于单点优化,车间级关注工位协同,而工厂级和供应链级则涉及多部门和跨组织的协同。MOM(制造运营管理)、MES(制造执行系统)、PES(生产管理)、LES(物流管理)、QMS(质量管理)和EAM(设备管理)等工具支持着精益管理体系的实施。

智能工厂引入了自动化设备,如自动传送带、数字化量具、智能配送设备和在线检测设备,以及智能仓储和物流跟踪系统,实现了精益化的信息化和自动化。数字孪生系统作为关键工具,提供了全景可视化的场景模拟、数据驱动的运行仿真,以及经营驾驶舱的决策支持,帮助企业实时掌握销售趋势和经营状况。

新型精益体系下的智能工厂建设方案旨在通过数据驱动、自动化和智能化手段,不断提升生产效率,减少浪费,实现企业可持续发展,并在全球制造竞争中保持领先地位。同时,它强调的是数据的精准管理,以及在整个制造流程中的持续优化和精益文化传承。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2024-05-02 上传

2023-04-19 上传

2024-04-17 上传

2022-06-20 上传

2024-01-24 上传

2023-03-06 上传

智慧化智能化数字化方案

- 粉丝: 730

- 资源: 1万+

最新资源

- turicreate-tutorial:Turi为机器学习研究人员创建教程

- [开源项目]Android_炫酷的3D音乐播放器_各种特效OpenGL(实用1).zip

- papers-game:Papers是您游戏之夜的完美手机游戏!

- Delphi KTV视频转码 源码下载 支持多音轨

- hrms_project

- coodescor:Coodescor.org.co网站

- 甲醇合成催化剂的 Matlab 工具包,功能包括数据上传、参数设置和影响可视化.zip

- Pred_Models_git:BIA6303预测模型的材料

- OBS-Studio-27.0-Full-Installer-x64.rar

- [工具查询]CSS精简优化工具 1.0_csstip.rar

- live2d-model-collections:我从互联网上找到的每个 live2d 模型的集合

- roblox-shirt-generator:一种简单的方法来制作一件roblox衬衫的图像

- elm-kernel_kernelELM_kernelelm_核极限学习机_ELM_elmkernel_

- ai配音专家文本转语音

- 紫色徒步地图旅行网站模板

- INRF-IQA 和 INRF-VQA 算法最先进的图像和视频质量评估具有基于本质非线性神经求和模型Matlab 代码。.zip