PLC与变频器驱动的啤酒灌装传送带智能控制系统设计

版权申诉

48 浏览量

更新于2024-07-03

收藏 2.15MB DOC 举报

该文档主要探讨了基于PLC(可编程逻辑控制器)与变频器的啤酒罐装传送带控制系统的设计。首先,文章强调了PLC在工业控制中的重要性,它结合了通用性、灵活性和易于操作的优点,能够在复杂环境中实现高效控制。变频器则通过变频技术调控电机的工作频率,提供高精度、宽范围的调速性能,有助于节能和提升生产效率。

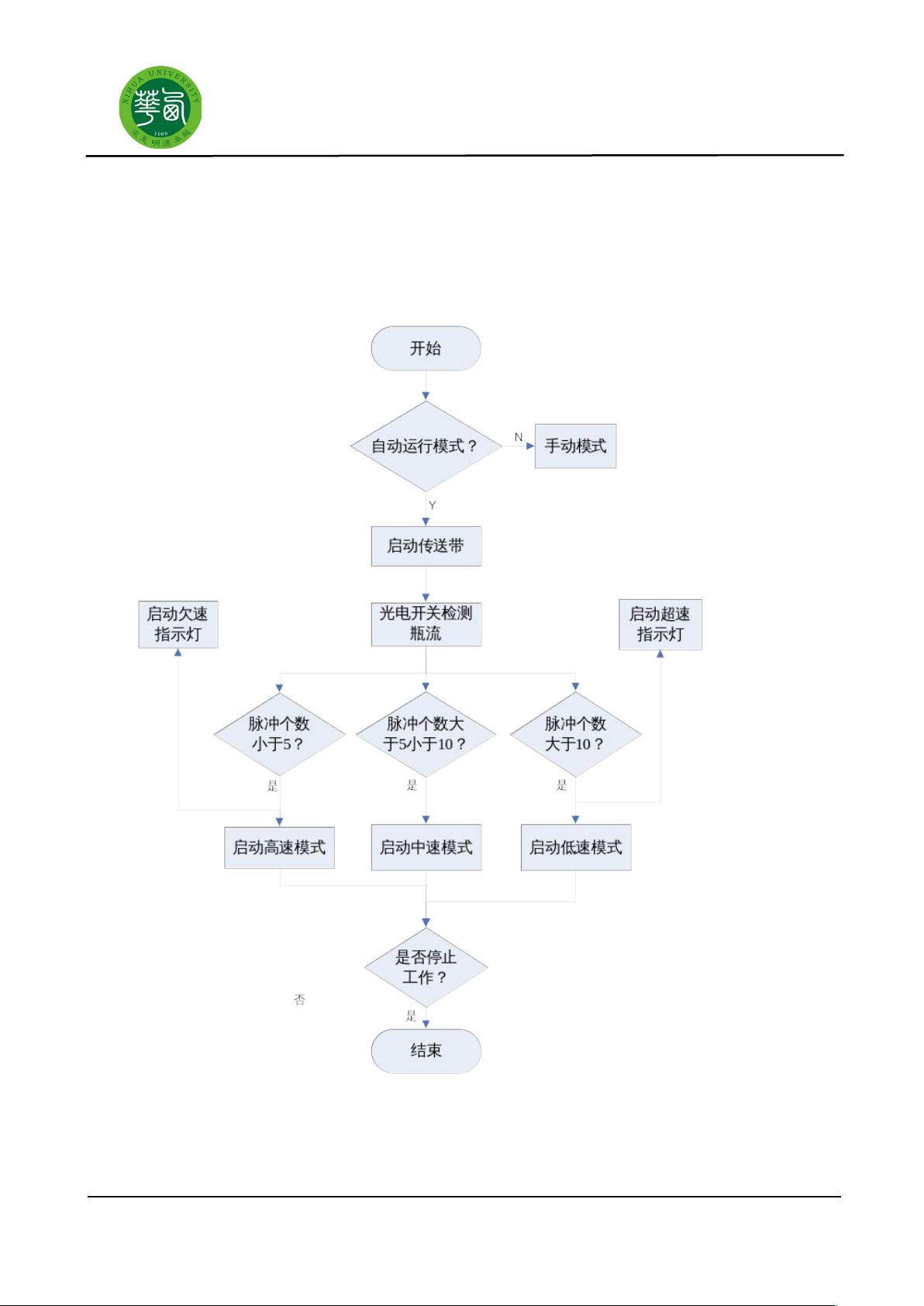

在总体方案设计部分,着重阐述了啤酒罐装传送带调速系统的设计需求。核心目标是利用PLC接收瓶流信号,通过与变频器的配合,精确控制传送带的速度,使之与灌装机保持同步,从而节省灌装时间,提高生产效率。设计要求PLC根据实际的瓶流情况动态调整输送带的速度,这就涉及到输入信息的实时检测和处理,以及准确的反馈机制。

具体实施步骤包括:

1. 工艺流程分析:系统首先解析灌装过程中的瓶流模式,理解其变化规律,这为后续的控制策略提供了基础。

2. 输入信息分析:系统需接收来自光电开关的信号,反映啤酒罐的实际位置或速度,这些信息被PLC捕获并处理。

3. 输出信息分析:PLC根据输入信号计算出适当的变频器控制参数,如电机频率,以确保传送带速度的准确性。

4. 硬件设计:涉及罐装传送带系统的布局图,以及电器元件的精心选择,确保整个系统的稳定运行。

5. 软件设计:使用编程平台编写控制程序,通过易控组态软件进行上位机监控画面的配置,设置实时数据库变量和画面程序,实现PLC与易控设备的无缝连接。

6. 系统调试:对整个系统进行综合调试,确保在实际生产环境中达到预期的控制效果。

本文档详细介绍了如何利用PLC和变频器技术构建一个智能化的啤酒灌装传送带控制系统,以实现自动化、精确的生产流程,显著提升生产效率。通过结合软硬件设计和系统调试,该方案具有很高的实用性和推广价值。

智慧安全方案

- 粉丝: 3857

最新资源

- MATLAB实现ART与SART算法在医学CT重建中的应用

- S2SH整合版:快速搭建Struts2+Spring+Hibernate开发环境

- 托奇卡项目团队成员介绍

- 提升外链发布效率的SEO推广神器——搜易达网络推广大师v2.035

- C#打造简易记事本应用详细教程

- 探索虚拟现实地图VR的奥秘

- iOS模拟器屏幕截图新工具

- 深入解析JavaScript在生活应用开发中的运用

- STM32F10x函数库3.5中文版详解与应用

- 猎豹浏览器v6.0.114.13396 r1:安全防护与网购敢赔

- 掌握JS for循环输出的最简洁代码技巧

- Java入门教程:TranslationFileGenerator快速指南

- OpenDDS3.9源码解析及最新文档指南

- JavaScript提示框插件:鼠标滑过显示文章摘要

- MaskRCNN气球数据集:优质图像识别资源

- Laravel日志查看器:实现Apache多站点日志统一管理