纯电动物流车:动力传动系统革新与直连结构探讨

需积分: 18 66 浏览量

更新于2024-09-02

收藏 204KB DOCX 举报

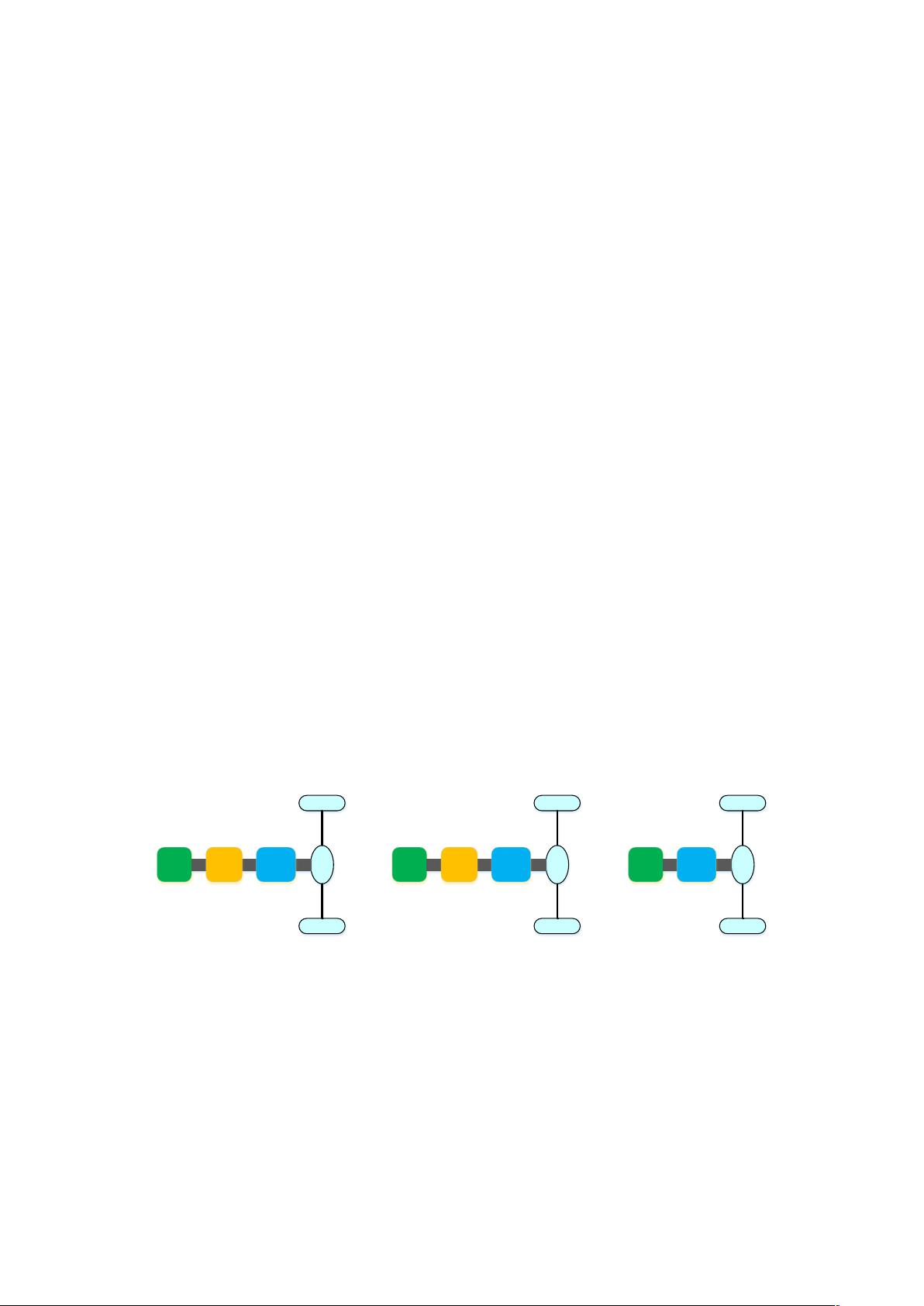

纯电动物流车的动力传动系统是电动汽车技术的重要组成部分,它直接影响车辆的性能、效率和可靠性。本文主要讨论了三种常见的传动系统设计方案:

1) 驱动电机-离合器-单级减速器式结构:这是目前市场上的主流方案,适用于大部分已量产的纯电动物流车。这种结构对驱动电机的要求较高,特别是扭矩输出能力,以适应物流车在各种负载下的行驶需求。然而,这种系统在驾驶过程中,由于离合器的存在,可能在换挡时造成动力中断,影响驾驶平顺性。此外,为了实现扭矩和车速的平衡,精确的单级减速器选型至关重要。

2) 驱动电机-离合器-变速器式结构:这种设计通过配置小扭矩、高转速的驱动电机和多挡变速器,旨在提升车辆的性能和能源利用效率。离合器在换挡时介入,确保平稳过渡,但同时也带来了额外的能量损耗。驱动电机的快速响应特性使得它可以与变速器实现更高效的结合,减少机械损耗。

3) 驱动电机-变速器直连式结构:作为一种新兴技术,驱动电机与变速器直接连接,去除了离合器,显著减少了换挡过程中的动力中断和同步器磨损问题。然而,直连方式意味着在换挡时,变速器输入端的转动惯量增大,可能会对变速器组件提出更高的要求。研究者们正在探索使用接合套或其他装置替代同步器,以优化这一结构的性能和寿命。

纯电动物流车的动力传动系统设计需要综合考虑电机性能、扭矩输出、换挡平顺性、能效和成本等因素。随着技术的发展,驱动电机-变速器直连式的潜力逐渐显现,它可能会成为未来动力传动系统的一个重要趋势。同时,针对具体应用场景,如城市快递配送或长途运输,不同类型的传动系统将会有针对性地优化,以满足特定的工作环境和需求。

2022-07-11 上传

2022-06-16 上传

2022-07-09 上传

2023-09-16 上传

火柴96

- 粉丝: 30

- 资源: 6

最新资源

- 高清艺术文字图标资源,PNG和ICO格式免费下载

- mui框架HTML5应用界面组件使用示例教程

- Vue.js开发利器:chrome-vue-devtools插件解析

- 掌握ElectronBrowserJS:打造跨平台电子应用

- 前端导师教程:构建与部署社交证明页面

- Java多线程与线程安全在断点续传中的实现

- 免Root一键卸载安卓预装应用教程

- 易语言实现高级表格滚动条完美控制技巧

- 超声波测距尺的源码实现

- 数据可视化与交互:构建易用的数据界面

- 实现Discourse外聘回复自动标记的简易插件

- 链表的头插法与尾插法实现及长度计算

- Playwright与Typescript及Mocha集成:自动化UI测试实践指南

- 128x128像素线性工具图标下载集合

- 易语言安装包程序增强版:智能导入与重复库过滤

- 利用AJAX与Spotify API在Google地图中探索世界音乐排行榜