DFEMA深度解析与实践指南

"DFMEA(Design Failure Mode and Effects Analysis)是一种系统性的预防工具,用于在设计阶段识别并评估产品可能出现的故障模式,以及这些故障可能带来的影响,旨在提高产品的可靠性和安全性。DFMEA通常由一组跨职能团队进行,涵盖了产品设计、制造、测试和维护等多个环节。北京运通恒达科技有限公司提供了关于DFMEA的教程,详细讲解了DFMEA的原理、方法和实施步骤。"

DFEMA的详细解读和编写主要包括以下几个关键知识点:

1. **故障模式分析**:故障模式是指产品或过程中可能出现的任何错误或缺陷。分析这些故障模式有助于理解它们如何影响产品的功能。

2. **故障原因分析**:对每个故障模式进行根本原因分析,找出导致故障的根本因素,这有助于制定预防措施。

3. **故障影响分析**:评估每个故障模式可能导致的后果,包括对产品质量、性能、安全等方面的影响。

4. **风险分析**:根据故障发生的可能性(发生度)和其后果的严重程度(严重度)来计算风险优先数(RPN),RPN是决定哪些故障模式需要优先改进的重要指标。

5. **故障检测方法分析**:探讨如何在早期阶段检测到故障,确保能及时采取纠正措施。

6. **补偿措施分析**:针对高风险的故障模式,制定相应的预防和探测措施,以降低故障的发生概率或减轻其影响。

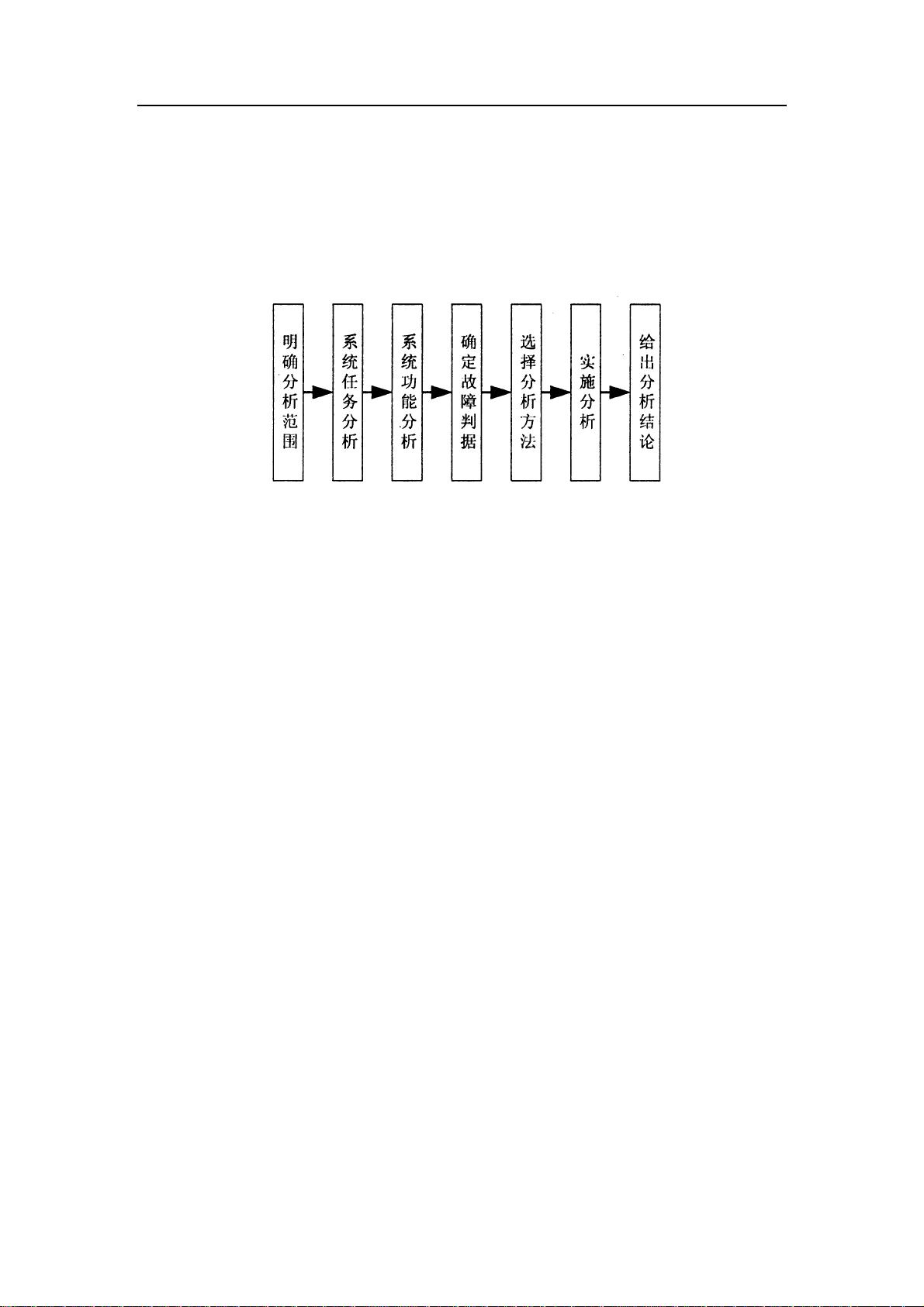

7. **FMEA实施与注意事项**:详细阐述了FMEA的实施步骤,包括团队组建、资料收集、分析、改进措施的制定和实施。同时,强调在执行过程中需注意的事项,如持续更新和评审FMEA,以适应设计变更。

8. **典型FMEA分析方法**:介绍了GJB1391-92和QS9000两种FMEA标准。GJB1391-92是军事标准,适用于国防工业,而QS9000是汽车行业质量管理体系的一部分,提供了详细的评价准则和工作表填写方法。

9. **FMEA工作表和填写方法**:工作表是记录和组织FMEA分析结果的关键工具,包括了故障模式、原因、影响、严重度、发生度、探测度等各项评估内容。

10. **跟踪行动**:在FMEA分析后,需要跟踪所提出的改进措施的执行情况,确保措施的有效性,并更新FMEA文档。

通过DFEMA,设计团队能够系统地预测并防止潜在问题,从而提高产品的质量和可靠性。这个过程需要团队的协作,结合专业知识和经验,持续优化产品设计。北京运通恒达科技有限公司提供的教程为理解和实践DFEMA提供了详细指导。

2023-06-22 上传

2023-06-20 上传

2023-07-27 上传

2018-11-08 上传

duanying2008

- 粉丝: 0

- 资源: 1

最新资源

- C++标准程序库:权威指南

- Java解惑:奇数判断误区与改进方法

- C++编程必读:20种设计模式详解与实战

- LM3S8962微控制器数据手册

- 51单片机C语言实战教程:从入门到精通

- Spring3.0权威指南:JavaEE6实战

- Win32多线程程序设计详解

- Lucene2.9.1开发全攻略:从环境配置到索引创建

- 内存虚拟硬盘技术:提升电脑速度的秘密武器

- Java操作数据库:保存与显示图片到数据库及页面

- ISO14001:2004环境管理体系要求详解

- ShopExV4.8二次开发详解

- 企业形象与产品推广一站式网站建设技术方案揭秘

- Shopex二次开发:触发器与控制器重定向技术详解

- FPGA开发实战指南:创新设计与进阶技巧

- ShopExV4.8二次开发入门:解决升级问题与功能扩展