西门子PLC控制配料系统设计与实现

171 浏览量

更新于2024-06-29

收藏 379KB PPTX 举报

"西门子-PLC-VVVF-M实训-配料自动控制系统设计案例3(与“信号”有关文档共16张).pptx"

本文档详细介绍了基于西门子PLC的配料自动控制系统的设计过程,涉及了需求分析、方案设计、器件选型、电气原理图、I/O口分配、程序流程图以及程序编写调试等多个关键环节。系统旨在通过精确控制原料配比,满足生产工艺要求。

在需求分析阶段,系统需完成的主要任务是接收上料后的原料,通过皮带秤按照预设的配方比例进行配比,并送入混合机中搅拌。系统的核心功能包括实时采集称重传感器信号、根据重量调整变频器控制、瞬时和总累计量的计算以及流量控制。

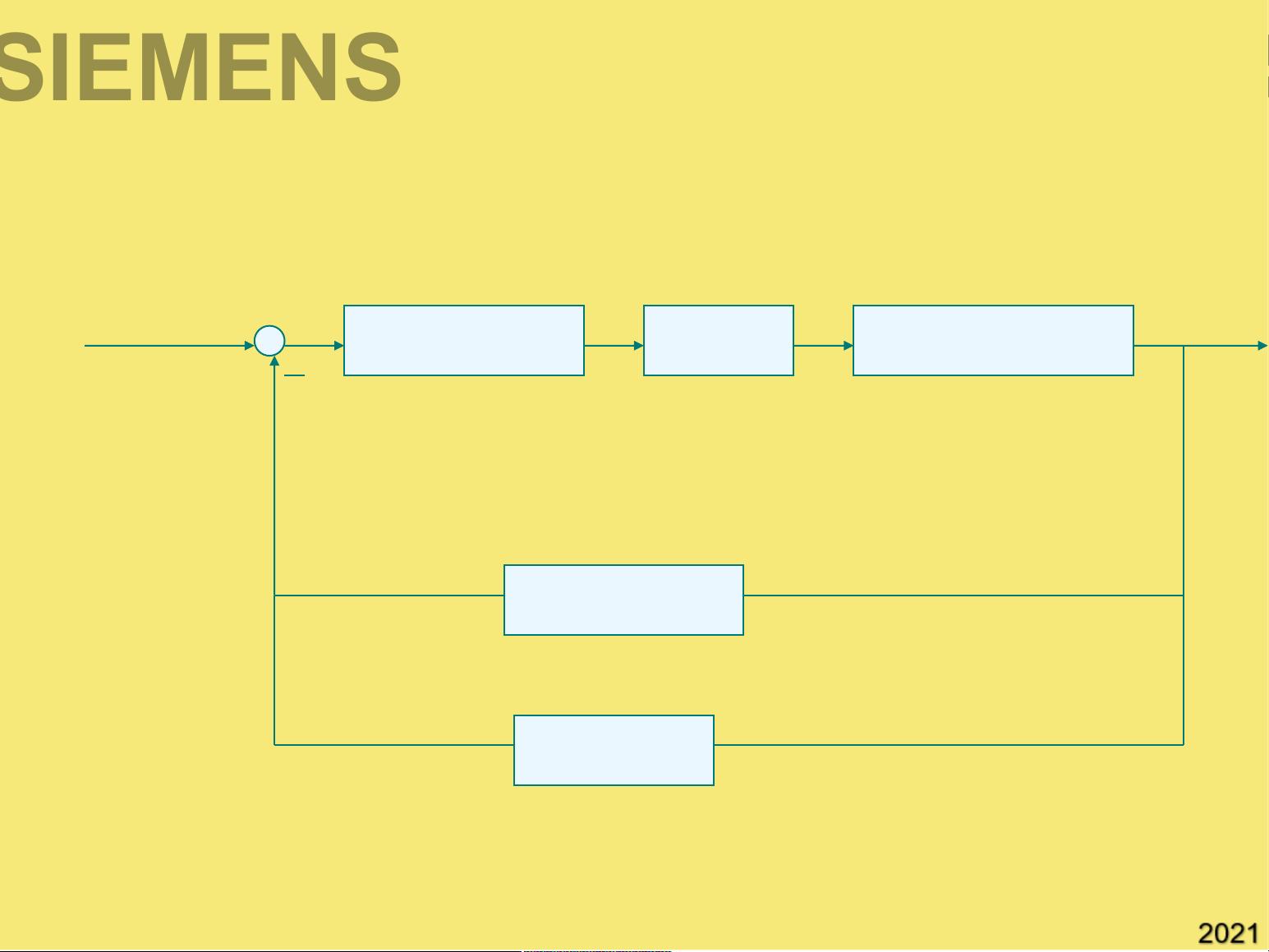

方案设计中,系统采用实时采集称重传感器的信号,根据信号调整变频器的输出,进而控制电机(传送带)的转速,实现原料的精确投放。此外,还需要进行瞬时流量和总累计量的计算,确保配比的准确性。流量控制则通过PLC和变频器的配合来实现。

在器件选型方面,选择了MLC7MH7126-1GB1型号的称重传感器,具备适合的皮带宽度、测重范围和速度要求。电机选用了Y132S-4,符合皮带秤参数。RS9001-1型无源磁电转速传感器用于检测电机转速,数齿传感器齿数为80,与之配合。PLC选用西门子S7-200,并配备EM235模拟量扩展模块。变频器选用西门子MM440,以适应速度控制需求。

电气原理图和I/O口分配是系统硬件设计的关键。主电路图和控制电路图详细描绘了各部件间的连接方式,确保信号的正确传输。I/O口的规划确保了PLC能够正确接收和发送控制信号,实现对系统的实时监控和控制。

程序流程图展示了系统的工作逻辑,包括启动按钮的控制、高速计数器的中断使能、速度和称重的实时计算以及流量控制的实现。在实际操作中,由于实验室条件限制,可能需要采用模拟方式进行。

综合来看,该案例详细阐述了一个基于西门子PLC的配料控制系统设计全过程,涵盖了从硬件选型到软件编程的各个环节,对于理解工业自动化控制系统的构建有很高的参考价值。

2022-11-14 上传

2024-04-19 上传

2021-08-07 上传

2024-04-19 上传

2021-09-29 上传

2021-08-07 上传

xinkai1688

- 粉丝: 383

- 资源: 8万+

最新资源

- Angular程序高效加载与展示海量Excel数据技巧

- Argos客户端开发流程及Vue配置指南

- 基于源码的PHP Webshell审查工具介绍

- Mina任务部署Rpush教程与实践指南

- 密歇根大学主题新标签页壁纸与多功能扩展

- Golang编程入门:基础代码学习教程

- Aplysia吸引子分析MATLAB代码套件解读

- 程序性竞争问题解决实践指南

- lyra: Rust语言实现的特征提取POC功能

- Chrome扩展:NBA全明星新标签壁纸

- 探索通用Lisp用户空间文件系统clufs_0.7

- dheap: Haxe实现的高效D-ary堆算法

- 利用BladeRF实现简易VNA频率响应分析工具

- 深度解析Amazon SQS在C#中的应用实践

- 正义联盟计划管理系统:udemy-heroes-demo-09

- JavaScript语法jsonpointer替代实现介绍