构建现代设备点检体系与TPM管理实践

版权申诉

13 浏览量

更新于2024-07-13

收藏 4.11MB PPTX 举报

"现代设备点检体系建设教材.pptx"

现代设备点检体系是制造业中确保设备高效、稳定运行的关键组成部分,旨在通过预防性维护策略提高设备的综合利用率,降低故障率,延长设备寿命。该体系的建设是基于对设备管理方式的不断演进,从最初的“事后修理”阶段,到“预防维修”,再到“综合维修”阶段,最终发展为全员参与的“全员生产维修(TPM)”。

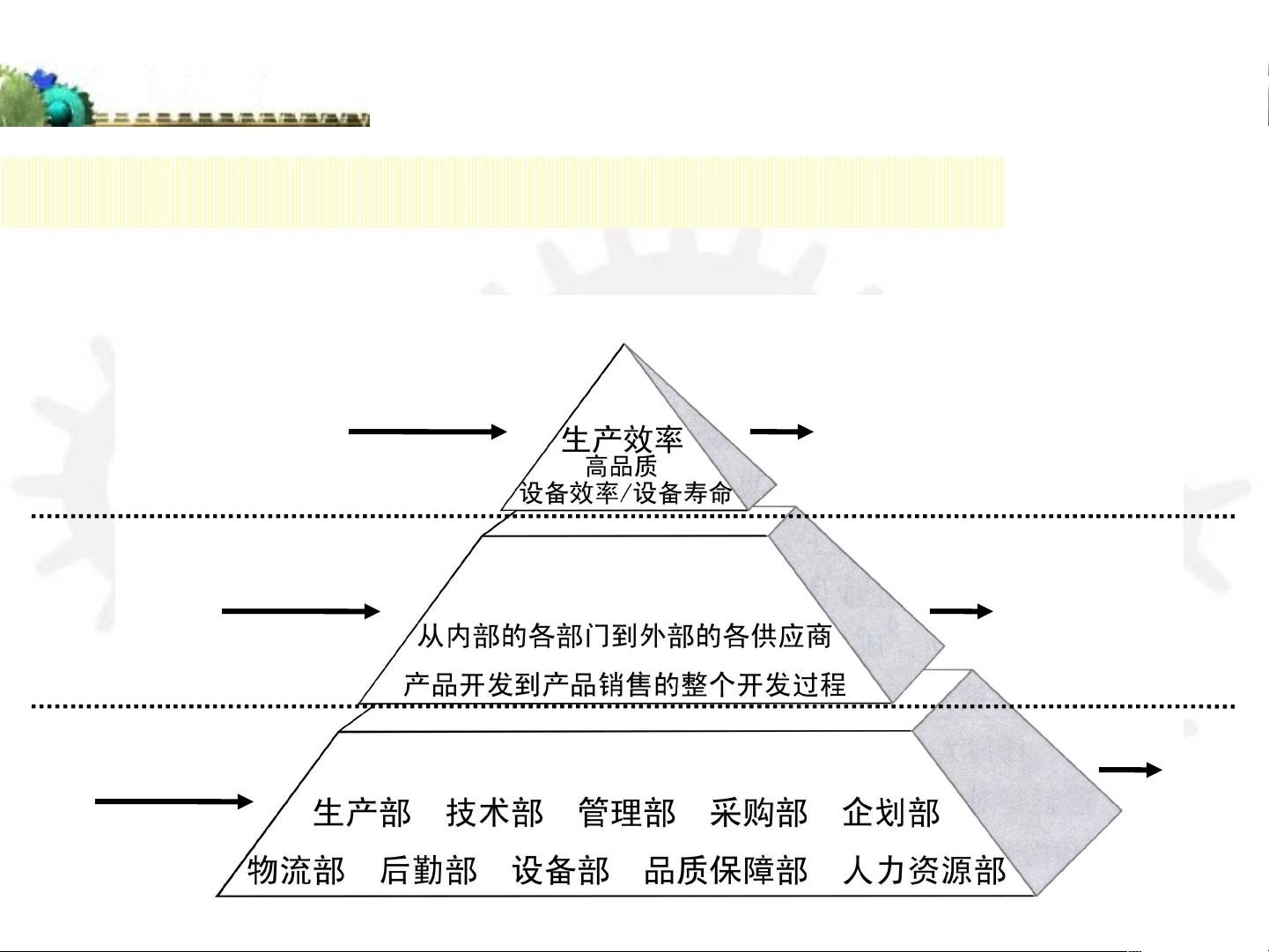

王翔老师作为中国管理科学研究院职业资格培训认证中心的特约讲师,强调了制造企业的核心竞争力源于其出色的制造能力,而这种能力的实现离不开有效的制造系统。这个系统包括了多种专业管理方法,如5S/6S现场管理、目视和看板管理、TPM、设备点检、零缺陷质量管理以及精益生产等。这些方法和技术的应用能够帮助企业提升生产效率,改善现场环境,优化设备维护,提高产品质量,并减少成本。

在设备点检管理体系的建设中,首要目标是提高设备的综合利用率。这一目标的实现需要经历设备管理的三个主要时期:事后修理,预防维修,以及全员生产维修。全员生产维修(TPM)于20世纪60年代在日本兴起,其理念在于不仅包括专业维修人员的维护,还涉及所有员工的参与,以实现设备的全效率、全员参加和全系统的优化。

TPM的内涵包含了设备的预防性维护、自主维修、定期专业维修等多方面,旨在通过持续改进,消除设备故障的根源,达到零停机、零缺陷和零事故的状态。TPM的实施带来了显著的有形效果,如生产效率的提升、设备寿命的延长、故障率的降低以及成本的节约。

在制造型企业中,人(操作者和管理者)、机(设备和工艺装备)、料(原材料等)、法(操作方法)、环(环境)和安(安全)是构成生产活动的六大要素。有效的现场管理需要关注这些要素,通过5S(整理、整顿、清扫、清洁、素养)和6S(在5S基础上增加了安全)等活动,创建一个整洁、有序、高效的工作环境。

现代设备点检体系是制造业提升竞争力的关键工具,它与TPM理念相结合,促进了设备管理的全面升级,为企业带来更高的生产效率和经济效益。通过系统的培训和实践,企业可以更好地理解和应用这些管理方法,推动制造流程的持续优化。

2021-10-05 上传

2021-10-08 上传

2021-10-12 上传

2021-10-08 上传

2021-10-08 上传

2021-10-08 上传

2021-11-03 上传

2021-11-13 上传

weilaoshi177

- 粉丝: 0

- 资源: 9万+

最新资源

- ES管理利器:ES Head工具详解

- Layui前端UI框架压缩包:轻量级的Web界面构建利器

- WPF 字体布局问题解决方法与应用案例

- 响应式网页布局教程:CSS实现全平台适配

- Windows平台Elasticsearch 8.10.2版发布

- ICEY开源小程序:定时显示极限值提醒

- MATLAB条形图绘制指南:从入门到进阶技巧全解析

- WPF实现任务管理器进程分组逻辑教程解析

- C#编程实现显卡硬件信息的获取方法

- 前端世界核心-HTML+CSS+JS团队服务网页模板开发

- 精选SQL面试题大汇总

- Nacos Server 1.2.1在Linux系统的安装包介绍

- 易语言MySQL支持库3.0#0版全新升级与使用指南

- 快乐足球响应式网页模板:前端开发全技能秘籍

- OpenEuler4.19内核发布:国产操作系统的里程碑

- Boyue Zheng的LeetCode Python解答集