0-1规划下的单RGV智能加工系统动态调度与故障优化

版权申诉

5 浏览量

更新于2024-06-13

1

收藏 899KB DOCX 举报

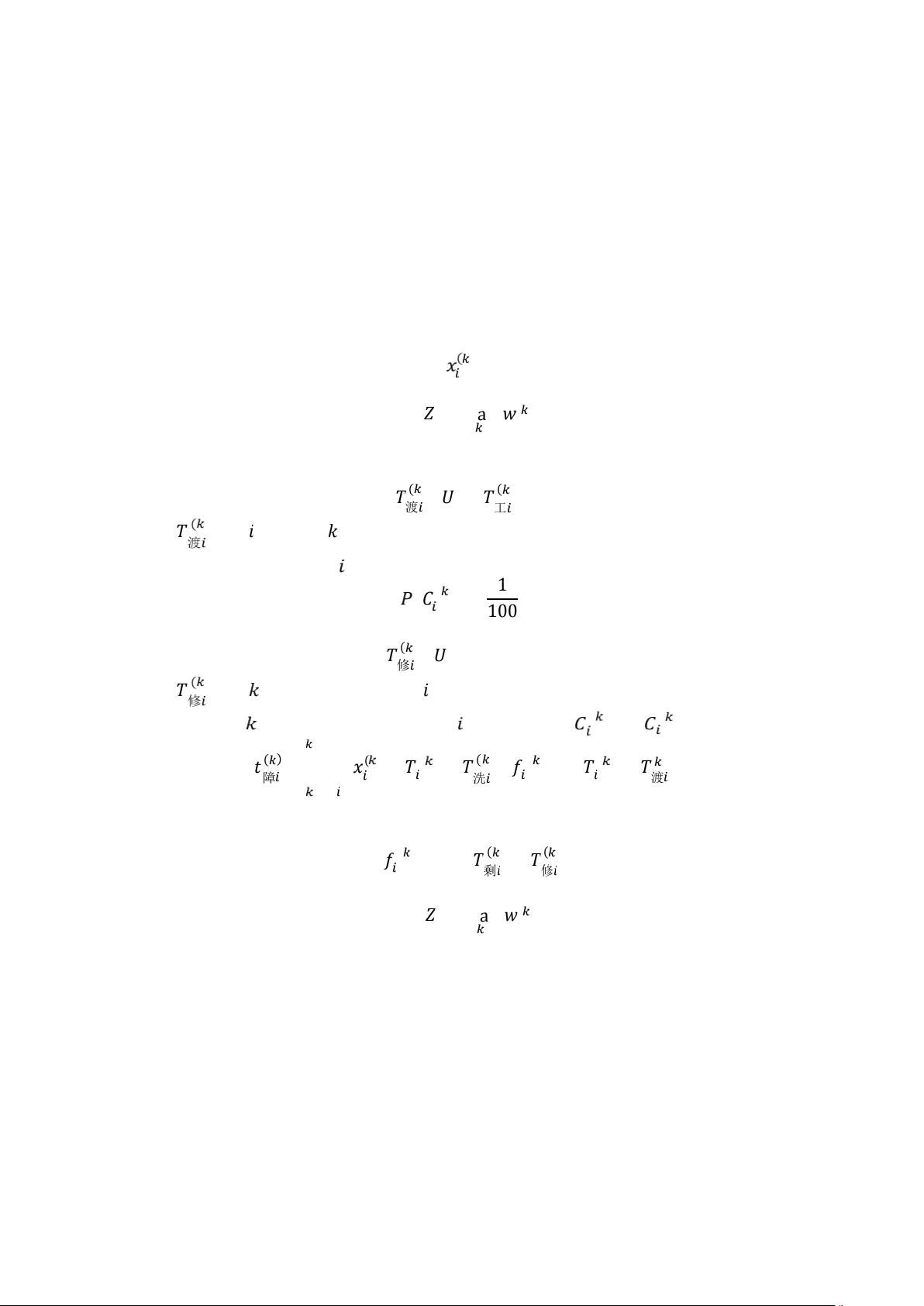

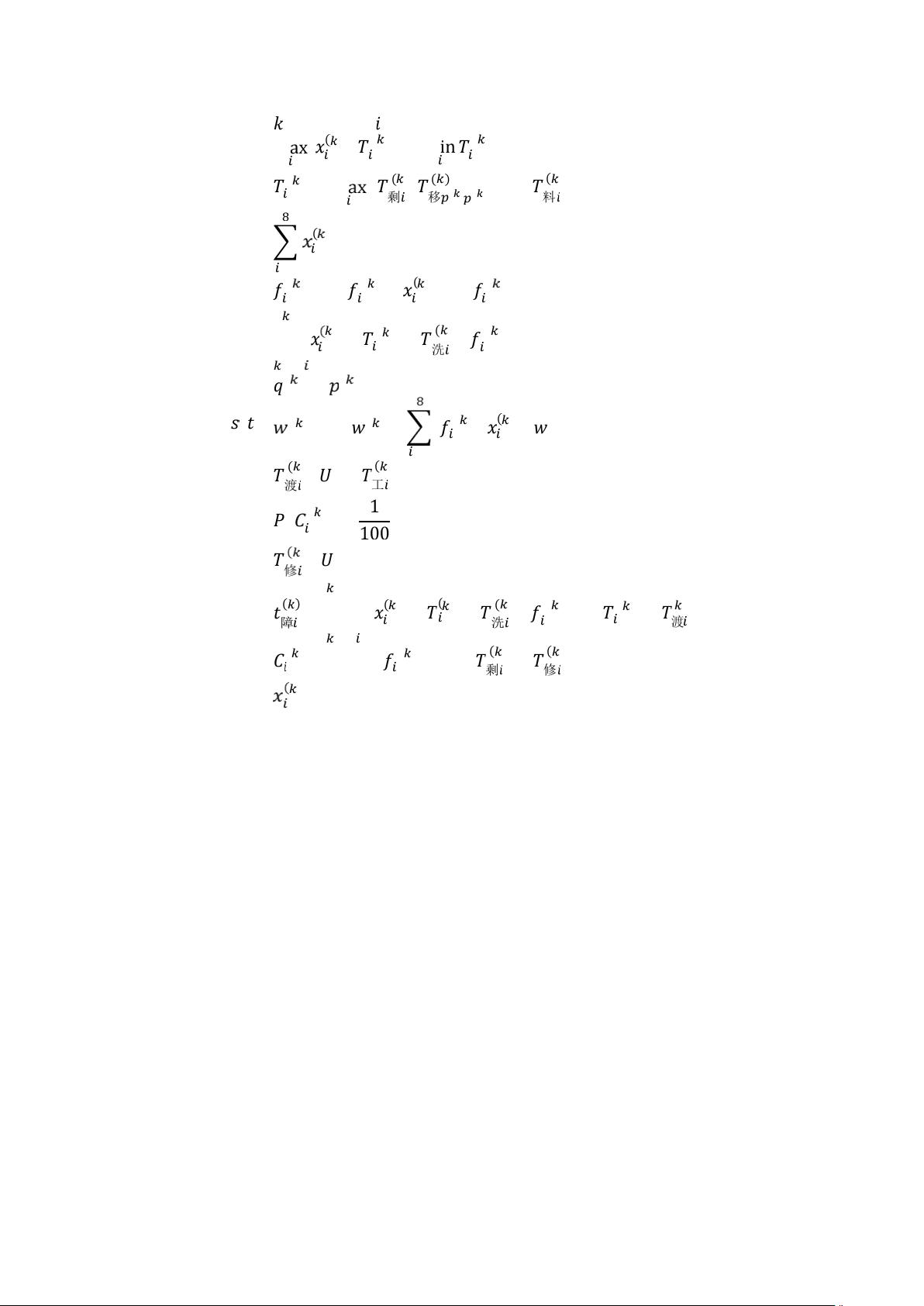

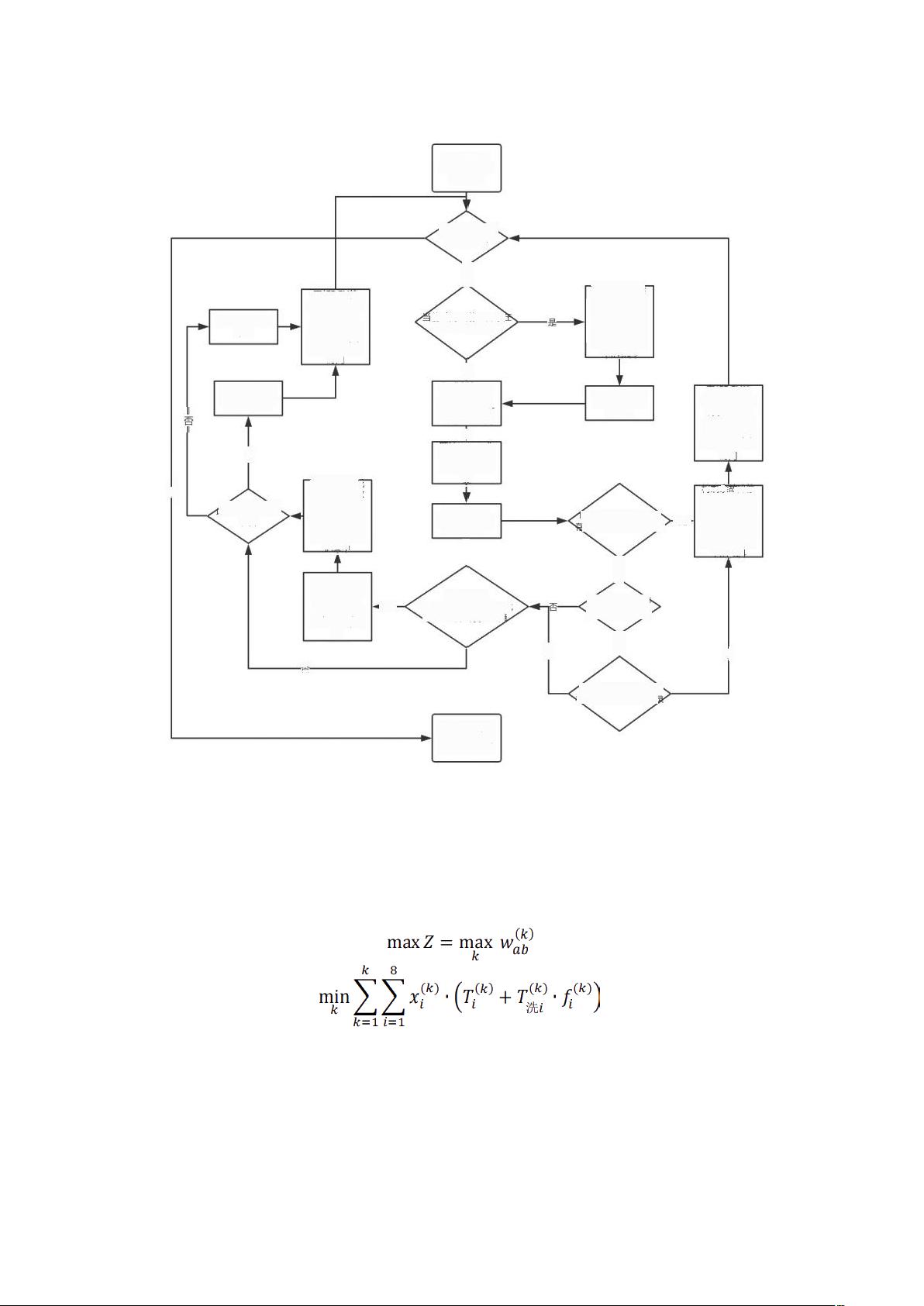

本文主要探讨了基于0-1规划的单RGV(自动化运输车)动态调度模型在智能加工系统中的应用,针对不同的任务场景进行了深入研究。首先,文章针对单一班次内单工序加工的情况,构建了一个单目标规划模型,以最大化生产成料为目标,决策变量是RGV的调度路径,约束条件包括每个班次的工作时长限制、CNC设备的单次作业限制等。通过0-1规划方法,设计启发式算法找到近似最优调度方案,并给出了详细的算法流程图和分析。

在处理双工序加工的任务时,情况有所复杂化。模型在此基础上增加了刀具匹配和CNC作业限制,形成了一个双目标规划模型,旨在在尽可能多的成料获取和最小化RGV工作时间之间取得平衡。文中提供了优化刀具分配的方法,并通过启发式算法找到解决方案。

进一步,当考虑到CNC的故障和维修情况,情况3更为复杂。模型考虑了CNC故障的发生概率、故障处理时间的随机性,以及故障对物料的影响。在这种概率环境下,作者分别构建了单工序和双工序的单目标规划模型以及双目标规划模型,并在前两种情况的启发式算法基础上加入了故障模拟,以求得实际的生产计划。

通过实验,文章运用三组不同的系统作业参数对三种情况进行了求解和验证。结果显示,单工序和双工序的产量在不同参数下有所变化,但都达到了较高的水平。同时,最优的RGV工作时间和刀具分布方案也得到了明确。在考虑故障情况3时,虽然产量略有下降,但通过故障处理策略,仍然保持了一定的生产效率。

这篇文章深入研究了基于0-1规划的单RGV动态调度模型,不仅涵盖了单工序和双工序的调度策略,还考虑了生产过程中的不确定性因素,提供了实用的算法和实例分析,对于智能加工系统的高效运行具有重要的指导意义。

2014-02-12 上传

2024-05-06 上传

2021-05-21 上传

2022-06-02 上传

2023-10-07 上传

2022-06-02 上传

2022-05-12 上传

2022-08-03 上传

AI拉呱

- 粉丝: 2873

- 资源: 5511

最新资源

- Angular实现MarcHayek简历展示应用教程

- Crossbow Spot最新更新 - 获取Chrome扩展新闻

- 量子管道网络优化与Python实现

- Debian系统中APT缓存维护工具的使用方法与实践

- Python模块AccessControl的Windows64位安装文件介绍

- 掌握最新*** Fisher资讯,使用Google Chrome扩展

- Ember应用程序开发流程与环境配置指南

- EZPCOpenSDK_v5.1.2_build***版本更新详情

- Postcode-Finder:利用JavaScript和Google Geocode API实现

- AWS商业交易监控器:航线行为分析与营销策略制定

- AccessControl-4.0b6压缩包详细使用教程

- Python编程实践与技巧汇总

- 使用Sikuli和Python打造颜色求解器项目

- .Net基础视频教程:掌握GDI绘图技术

- 深入理解数据结构与JavaScript实践项目

- 双子座在线裁判系统:提高编程竞赛效率