基于PLC的化工精馏塔控制系统摘要

68 浏览量

更新于2023-12-18

收藏 9.18MB DOC 举报

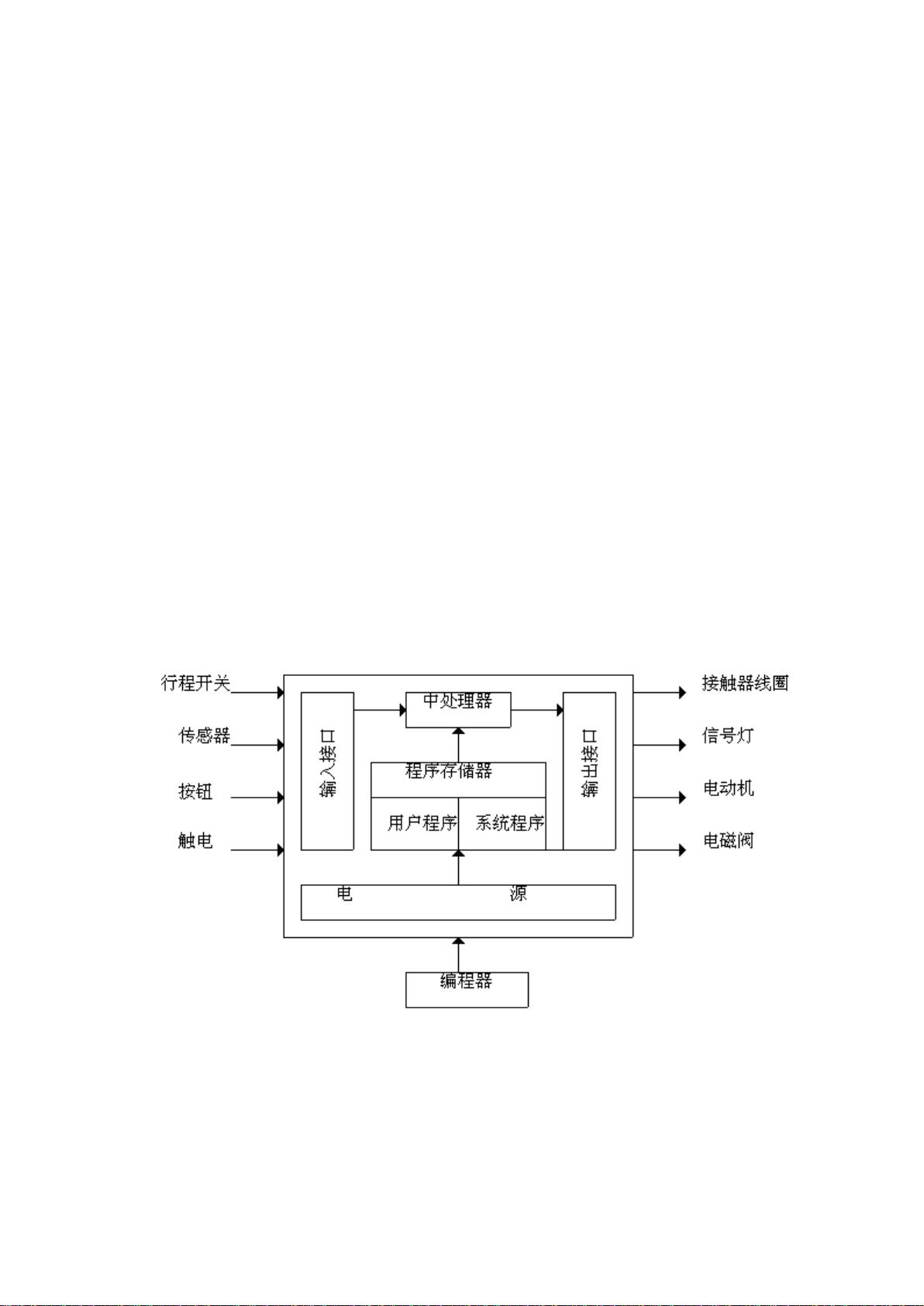

基于PLC的化工精馏塔控制系统是一种在化工精馏过程中应用最广泛的控制软件。PLC具有高度可靠性、简单操作和简单编程的特点,并且随着工业的发展,越来越多功能强大的PLC已经被开发出来并得到广泛应用。在化工生产中的精馏过程中,控制因素复杂,对控制指标的要求非常严格,各因素及控制过程之间的联系也非常复杂,而功能强大且编程简单的PLC非常适合精馏过程的控制。

在化工精馏塔控制系统中,温度的控制是核心要素。精馏过程中,通过控制温度可以实现对物料的分离和纯化。PLC可以实时监测和控制不同部位的温度,根据预设好的控制策略,自动调节供热和供冷装置的工作状态,以保持塔内的温度在合适的范围内。通过精确控制温度,可以实现不同组分的分离,提高产品的纯度和收率。

除了温度控制,压力和液位也是化工精馏塔控制中需要关注的重要因素。PLC可以实时监测和调节塔内的压力和液位,保持在安全范围内。当压力或液位超过预设值时,PLC会自动采取措施,如关闭进料阀或调整冷却装置的工作状态,以保护设备和人员的安全。通过精准控制压力和液位,可以实现稳定的生产过程,减少设备故障和事故的发生。

此外,PLC还可以实现对流量、浓度和 pH 值等参数的监测和控制。通过设置合理的控制策略,PLC可以根据实时测量的数据,自动调节进料流量、添加剂的浓度和 pH 值等,以实现精确的控制。这样可以提高产品的质量和生产效率,降低生产成本。

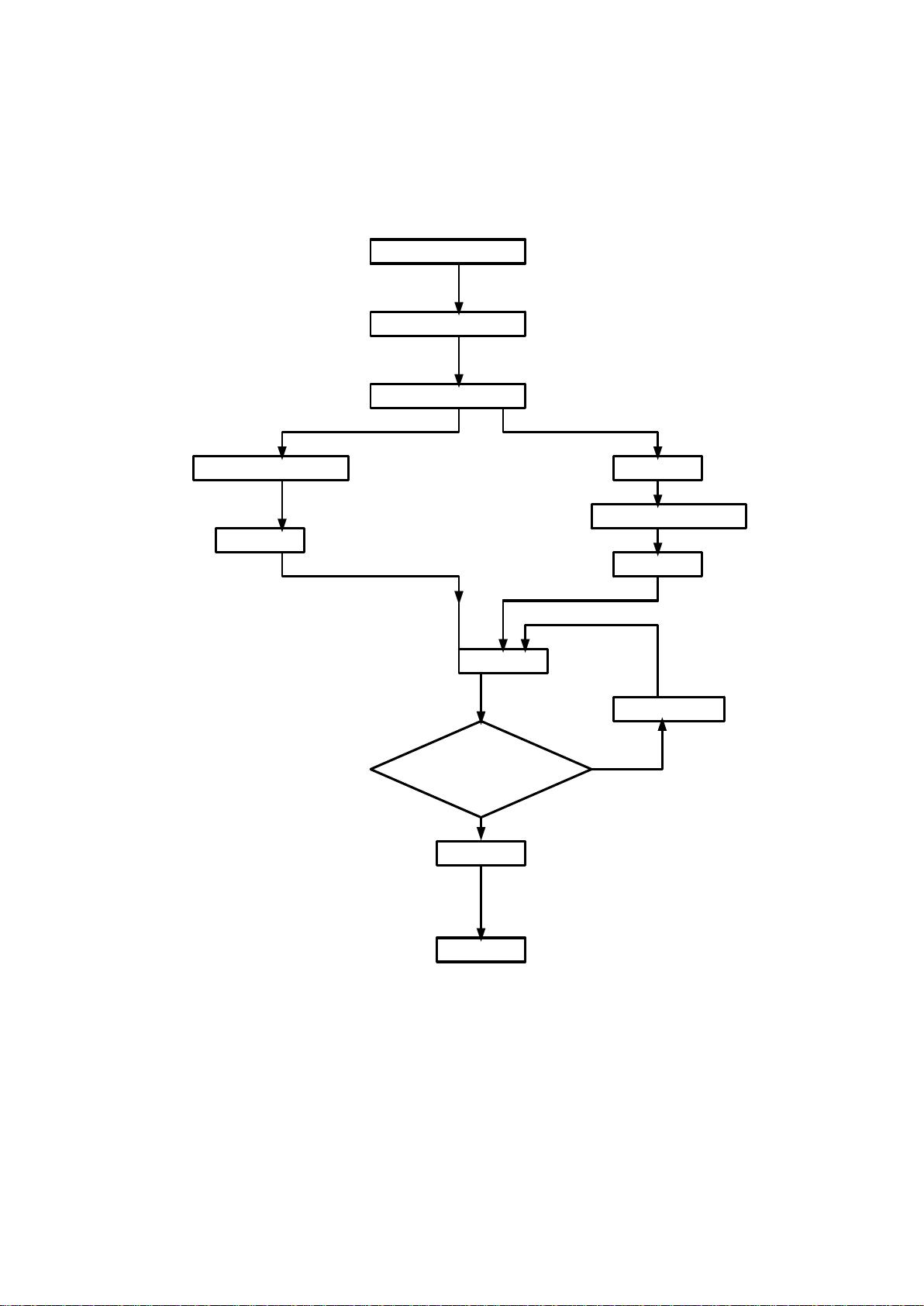

在化工精馏塔控制系统中,PLC还可以实现故障诊断和报警功能。PLC能够监测设备的工作状态和传感器的数据,当发现异常情况时,可以及时发出警报并采取相应的措施。这样可以及时排除故障,减少生产停机时间,提高设备的可靠性和生产效率。

总之,基于PLC的化工精馏塔控制系统具有高可靠性、简单操作、简单编程和功能强大的优点。它能够实时监测和控制温度、压力、液位、流量、浓度、pH 值等参数,保证精馏过程的稳定和产品的质量。同时,PLC还能够实现故障诊断和报警功能,提高设备的可靠性和生产效率。因此,基于PLC的化工精馏塔控制系统在化工行业中有着广泛的应用前景。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2021-12-10 上传

2021-12-09 上传

2011-06-19 上传

2021-09-27 上传

xinkai1688

- 粉丝: 388

- 资源: 8万+

最新资源

- Java毕业设计项目:校园二手交易网站开发指南

- Blaseball Plus插件开发与构建教程

- Deno Express:模仿Node.js Express的Deno Web服务器解决方案

- coc-snippets: 强化coc.nvim代码片段体验

- Java面向对象编程语言特性解析与学生信息管理系统开发

- 掌握Java实现硬盘链接技术:LinkDisks深度解析

- 基于Springboot和Vue的Java网盘系统开发

- jMonkeyEngine3 SDK:Netbeans集成的3D应用开发利器

- Python家庭作业指南与实践技巧

- Java企业级Web项目实践指南

- Eureka注册中心与Go客户端使用指南

- TsinghuaNet客户端:跨平台校园网联网解决方案

- 掌握lazycsv:C++中高效解析CSV文件的单头库

- FSDAF遥感影像时空融合python实现教程

- Envato Markets分析工具扩展:监控销售与评论

- Kotlin实现NumPy绑定:提升数组数据处理性能