XX汽车部件公司PPAP控制程序详解

版权申诉

144 浏览量

更新于2024-06-26

收藏 446KB DOCX 举报

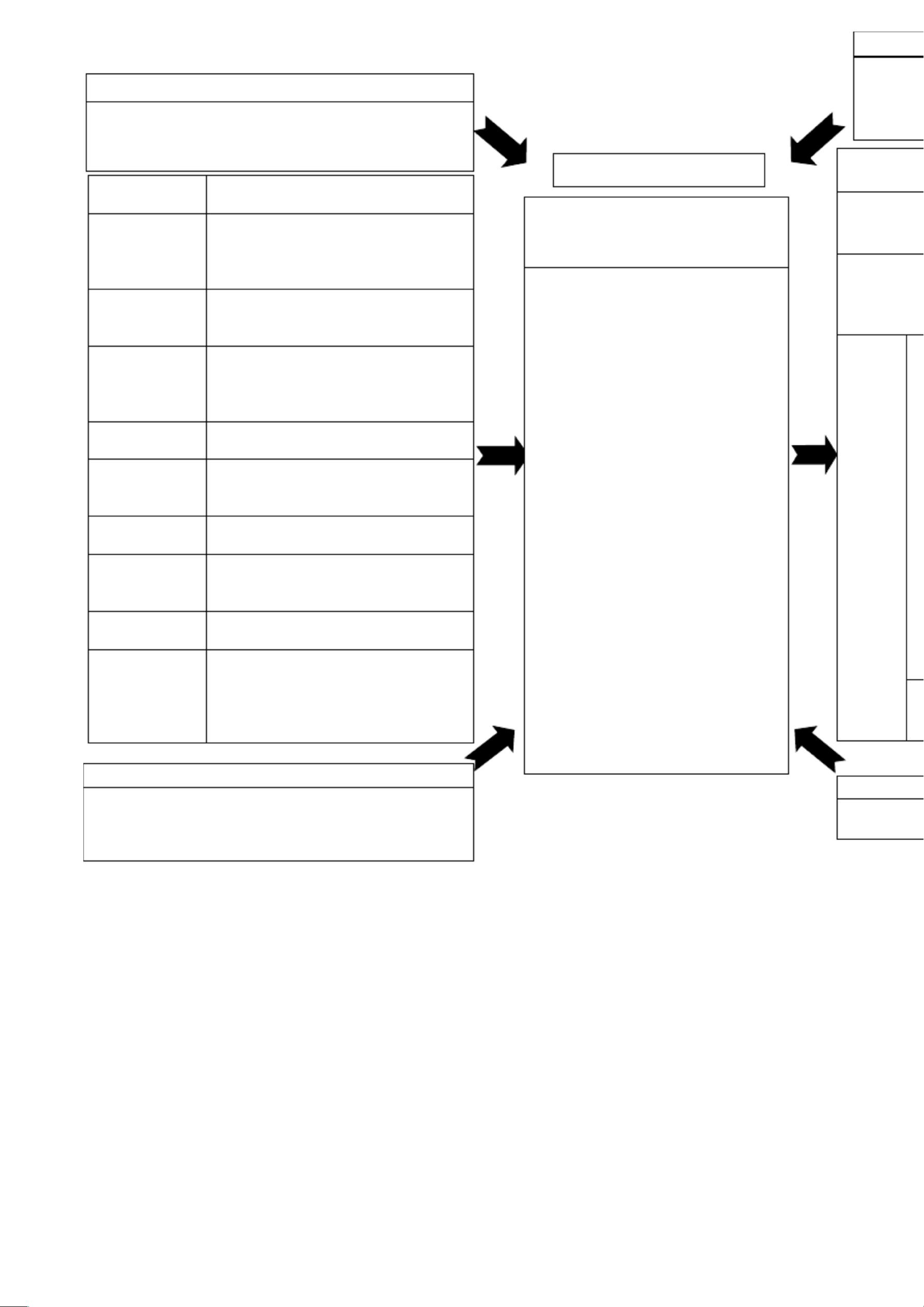

"IATF16949产品批准过程(PPAP)控制程序"

IATF16949是国际汽车任务组制定的质量管理体系标准,旨在提高汽车供应链中的质量管理和生产效率。该标准包含了一系列过程,其中产品批准过程(PPAP)是关键的一部分,确保产品在投入批量生产前满足顾客的所有要求,并具备持续满足要求的能力。

1. PPAP(生产件批准程序)概述

PPAP是一套系统性的方法,用于验证生产过程能否稳定地生产出满足顾客和设计要求的产品。它涵盖了生产和散装材料的批准,确保所有相关证据都已准备就绪,包括产品设计记录、尺寸结果、材料和性能试验、测量系统分析、过程能力研究、实验室文件以及顾客特殊要求的记录等。

2. PPAP的目的

PPAP的主要目的是在正式生产前确保产品符合顾客需求,并在实际生产环境中具有持续满足这些需求的潜力。这有助于减少缺陷,提高客户满意度,同时降低生产过程中的风险。

3. PPAP的范围

PPAP适用于公司内部所有为顾客提供的生产件批准,以及供应商为公司提供的生产件批准。这涵盖了从原材料到最终产品的整个制造流程。

4. PPAP的责任分配

- 质控部质量工程师:负责与顾客沟通,落实PPAP要求,审核和批准PPAP资料,提交给顾客审批。

- 各部门:配合质控部执行顾客要求,提供相关资料。

- 供应商管理部:跟踪供应商的PPAP状态,收集和批准供应商的PPAP文件。

5. PPAP过程

- 生产件提交策划:规划何时、如何提交生产件。

- 确定提交时机:根据项目进度和顾客需求决定提交时间。

- PPAP提交原因:明确需要进行PPAP的原因,如新设计、材料变更等。

- 收集相关资料:包括设计记录、试验结果、测量系统分析、过程能力研究等。

- 审查和批准:对收集到的资料进行评审,确保符合要求。

- 提交顾客确认:根据顾客要求或等级进行提交和确认。

6. 相关支持文件

- 产品批准过程控制程序:指导整个PPAP过程的运行。

- 产品设计和开发控制程序:确保设计符合顾客和法规要求。

- PFMEA(过程失效模式及效应分析)和DFMEA(设计失效模式及效应分析):识别和预防潜在问题。

- 控制计划:定义产品和过程的控制要求。

- 测量系统分析:评估测量设备的准确性和一致性。

通过执行IATF16949标准中的PPAP,企业能够确保其产品在批量生产前经过充分验证,从而提高产品质量,减少生产异常,维护客户信任,提升整体的业务表现。

2021-10-05 上传

2022-02-06 上传

2022-12-24 上传

2023-03-16 上传

G11176593

- 粉丝: 6930

最新资源

- TensorFlow 1.13.1 for RKNN: Aarch64 Linux.whl 文件指南

- Python实现的LyonsPrintProcessor:3D打印作业高效处理

- 深入解析RobbieHanson XMPP框架源码工具

- 解LeetCode围棋回溯问题:字母组合的递归与回溯算法

- 大学计算机科学活动专属网站介绍

- UG 12.0基础教程第二章:二维草图入门详解

- 研究油样储存条件对过氧化值影响的重要性

- Android实现卡片画廊效果教程

- KDM系列编解码器远程控制教程与MTC文件解析

- 懒惰者代码生成器:Java开发者的效率利器

- CAD-HAESolve:预测冠状动脉疾病的严重程度

- 艾达·洛芙蕾丝生平项目:Bootcamp eu progr {amo}的HTML、CSS与Java实践

- Struts2与jQuery Validate整合改进实践

- 使用FastAPI构建PlmcBksAPI:HTTP RSS/OPDS图书提要

- Wappmm:轻松配置AMP与MongoDB的开源自动化工具

- UG 8.5台灯设计视频教程实例30下载