半闭环数控机床尺寸不稳定原因及故障分析

需积分: 10 138 浏览量

更新于2024-12-25

1

收藏 69KB DOC 举报

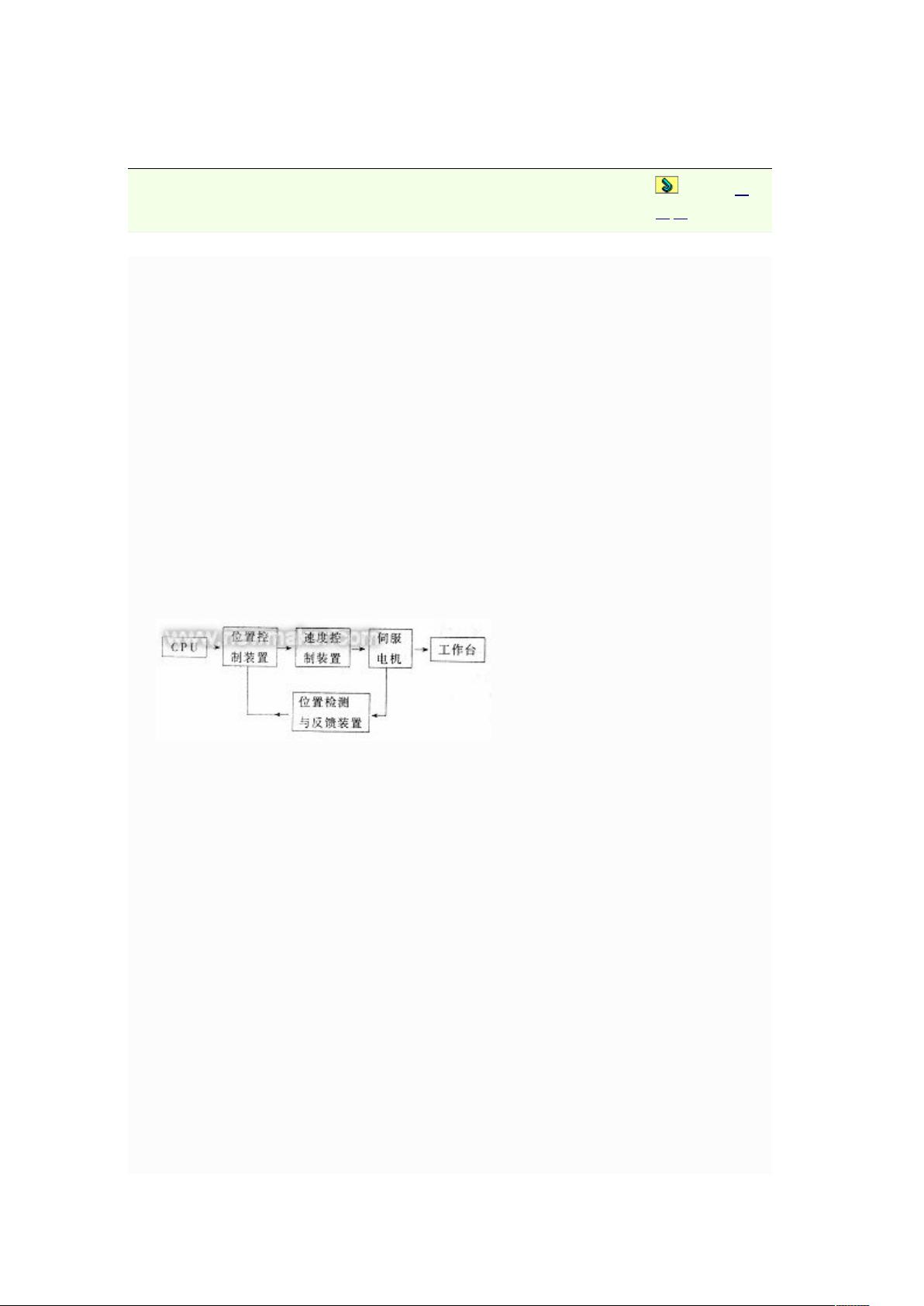

在数控机床加工中,尺寸稳定性是一项至关重要的性能指标。本文主要针对半闭环数控加工机床加工过程中尺寸不稳定的现象进行深入剖析。半闭环系统的特点是通过伺服电机的旋转位置反馈来实现位置控制,而非直接测量工件的精确位置,这可能导致加工精度受到一定程度的影响。

首先,当伺服电机的实际转位值与指令转位值出现偏差时,这是导致尺寸不稳定的主要原因之一。位置检测装置,如FANUC系统中的圆光栅脉冲编码器,如果发生故障,可能会导致Ua1(A)、Ua2(B)、Ua0(Z)等反馈信号失真或丢失。例如,Ua0(Z)零位脉冲信号的异常可能导致机床回零点坐标漂移,进而影响零件的加工尺寸。这种情况需要定位并修正零位,必要时重新调整机床原点。

其次,即使电机的转位值与指令一致,也可能因为伺服电机的速度控制单元问题,或者伺服系统的响应延迟,使得实际的工件与刀具移动未能精准地按指令执行,造成尺寸误差。这需要对速度控制单元进行检查和优化,确保伺服电机的反应迅速且准确。

此外,机械结构的磨损、丝杠螺母副的间隙变化、滚珠丝杠的精度衰退等机械因素也可能影响尺寸稳定性。这些都需要定期维护和检查,确保机床的机械部分始终处于良好状态。

在故障判断时,技术人员需要具备扎实的电气和机械知识,通过细致的观察和数据分析,识别出问题的根源。实践中,可能需要通过示波器等工具观察信号波形,对比理论值和实际值,结合设备的使用环境和日常维护记录,进行综合诊断。

总结来说,半闭环数控机床尺寸不稳定的原因多元化,涉及位置检测、伺服电机控制、机械结构等多个层面。解决这类问题的关键在于深入理解系统的工作原理,细心排查,及时采取针对性的维修措施,以确保加工出的零件尺寸准确无误。

2021-09-25 上传

2023-02-02 上传

2021-01-19 上传

2024-11-09 上传

2024-11-10 上传

2024-11-10 上传

2024-11-09 上传

2024-11-04 上传

2024-11-08 上传

yhm06121

- 粉丝: 0

- 资源: 1

最新资源

- cryptoCreeper

- 华为云管学习云ap上云资料.zip

- projecteuler

- Capacitacion-mentores:数字房屋的能力

- Estudo-de-MLG-para-dados-de-dengue:对有登革热通知感兴趣的ES市镇的2013年数据建模

- Support:用于反馈支持的脚本(能力建设事件,天气状况,社区等)

- 安卓毕业设计短信拦截源码-library:个人代码库

- pynso:适用于Cisco Network Services Orchestrator(NSO)的Python客户端库

- app_ranking_mounstros

- 线性表的链式存储(链表)API及实现

- data146

- x-rebirth-credit-export

- otus-highload-architect-2021-03-VSkurikhin:高负荷建筑师

- 行业分类-设备装置-可重构路由交换平台构件的检索方法.zip

- Fanorona-Game-AI:使用 Alpha-Beta-Search 和启发式在人类和 AI 之间的棋盘游戏 Fanorona 的 Python GUI 实现

- Bergsoft_NextSuite_VCL_v6.7_Full_Source