重型机床热误差补偿研究:分布式多测点方法

版权申诉

"基于分布式多测点的重型机床热误差补偿方法研究的硕士毕业答辩PPT,涵盖了课题的背景、研究内容以及总结成果。PPT详细介绍了重型机床在热误差补偿方面的挑战,以及如何通过分布式多测点监测来提高精度。"

在重型机床领域,热误差是影响加工精度的重要因素之一。由于机床的复杂结构和内部众多的热源,如电机、液压系统等,导致机床在工作过程中会出现显著的温度变化,进而产生几何形状误差。本研究的背景和意义在于解决这一问题,以提高重型机床的加工质量和效率。

研究内容主要集中在以下几个方面:

1. 分布式多测点的温度场监测:通过部署多个温度传感器在机床的关键部位,实时监测温度分布,获取高精度的温度场数据。这种监测方法有助于理解热误差产生的动态过程。

2. 热误差模型建立:基于收集到的温度数据,构建机床热误差的数学模型,以便于预测和分析热变形对加工精度的影响。

3. 实验设计与分析:设计了实验方案,通过实际操作测试验证温度场监测的有效性,并对数据进行深入分析,以揭示热误差的规律。

4. 热误差补偿方法研究:根据监测结果,研发了相应的补偿算法,以减少由热变形引起的加工误差。可能包括软件控制策略的优化,以及硬件结构的改进。

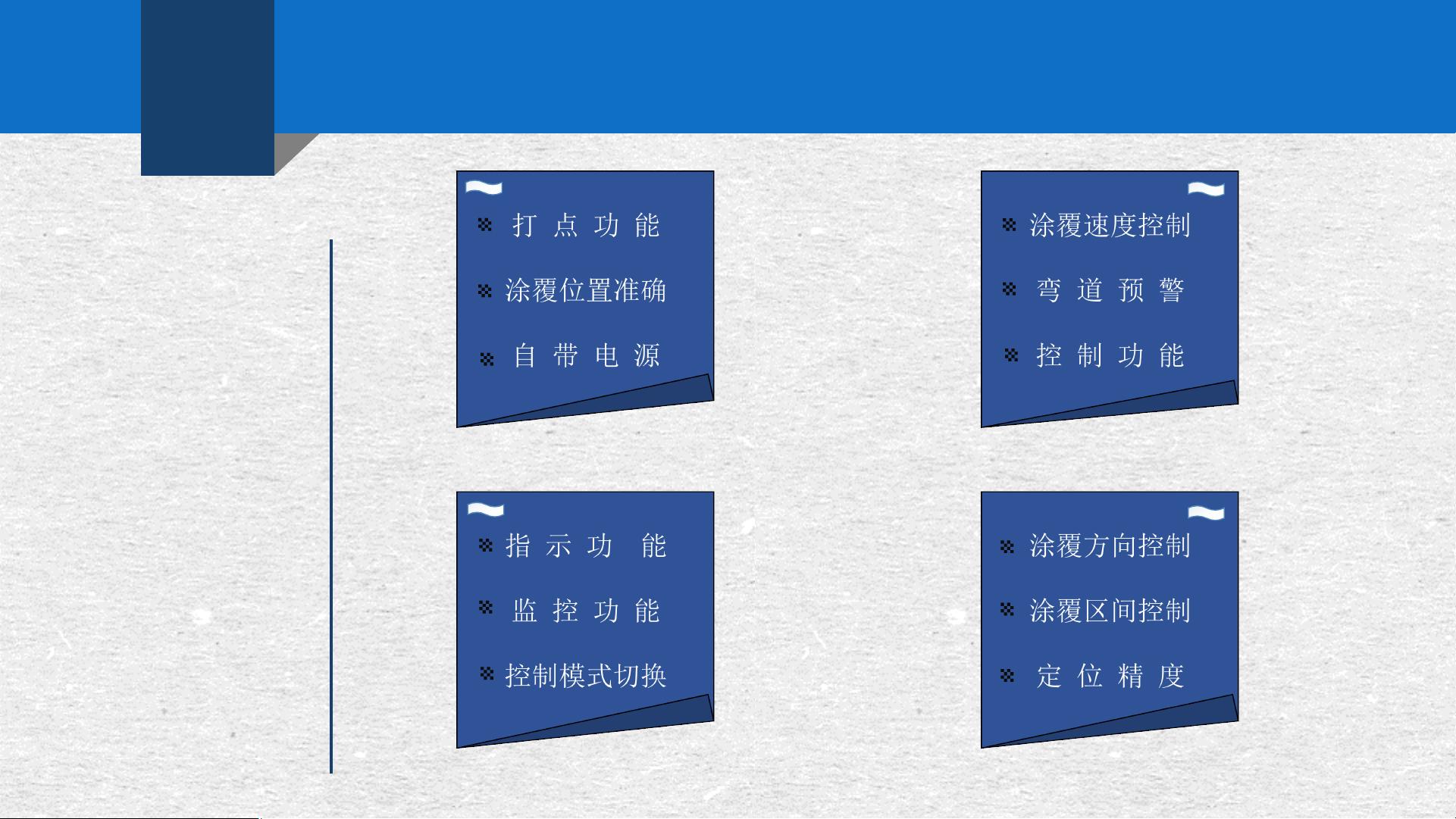

5. 控制系统设计:提出了一个包含多种控制功能的系统,例如,涂覆设备在铁路维护中的应用,具备打点记录、弯道预警、速度控制、电源管理等功能,确保在复杂工况下的稳定工作。

6. 定位精度要求:考虑到设备需在铁路沿线移动,对卫星定位精度提出了5米的精确要求,以确保设备能准确地在指定位置进行涂覆作业。

该硕士论文答辩PPT展示了对重型机床热误差补偿问题的深入探究,从理论研究到实践应用,旨在提升机床的加工精度和可靠性,同时也为类似的大型精密设备的热误差控制提供了参考。通过这些研究成果,可以预期未来重型机床的性能将得到显著提升,从而推动整个制造业的发展。

2012-01-02 上传

2022-11-03 上传

2022-05-10 上传

2022-12-31 上传

2021-09-28 上传

2021-09-21 上传

2023-07-08 上传

shejizuopin

- 粉丝: 1w+

- 资源: 1300

最新资源

- 深入浅出:自定义 Grunt 任务的实践指南

- 网络物理突变工具的多点路径规划实现与分析

- multifeed: 实现多作者间的超核心共享与同步技术

- C++商品交易系统实习项目详细要求

- macOS系统Python模块whl包安装教程

- 掌握fullstackJS:构建React框架与快速开发应用

- React-Purify: 实现React组件纯净方法的工具介绍

- deck.js:构建现代HTML演示的JavaScript库

- nunn:现代C++17实现的机器学习库开源项目

- Python安装包 Acquisition-4.12-cp35-cp35m-win_amd64.whl.zip 使用说明

- Amaranthus-tuberculatus基因组分析脚本集

- Ubuntu 12.04下Realtek RTL8821AE驱动的向后移植指南

- 掌握Jest环境下的最新jsdom功能

- CAGI Toolkit:开源Asterisk PBX的AGI应用开发

- MyDropDemo: 体验QGraphicsView的拖放功能

- 远程FPGA平台上的Quartus II17.1 LCD色块闪烁现象解析