EOS验证:电子元件失效的关键分析策略

需积分: 50 53 浏览量

更新于2024-09-17

1

收藏 5.23MB DOC 举报

EOS(Electrical Overstress)验证与失效分析是电子元器件设计和制造过程中的关键环节,特别是在硬件设计中,它涉及到对电子元件潜在失效原因的评估,尤其是由于过电压或过电流引起的损害。EOS通常发生在电子元件内部电路与接地或不同电位点之间形成短路,导致元件过热并最终损坏。这与保险丝在过载时熔断的原理相似。

在失效分析中,EOS占据了大约47%的比例,这表明它对电子制造业造成的品质成本影响显著,是所有失效原因中首要考虑的问题。为了有效管理和降低这种风险,一个系统化的EOS验证流程被开发出来。该流程包括以下几个步骤:

1. 验证流程:首先,当遇到元件失效时,失效分析工程师需要通过EOS验证来确定问题是否由过应力引起。这通常涉及对元件的特性的详细检查,比如使用曲线追踪仪(如图2所示)测量其直流特性。如果测量结果偏离元件规格,初步判断可能是EOS的影响。

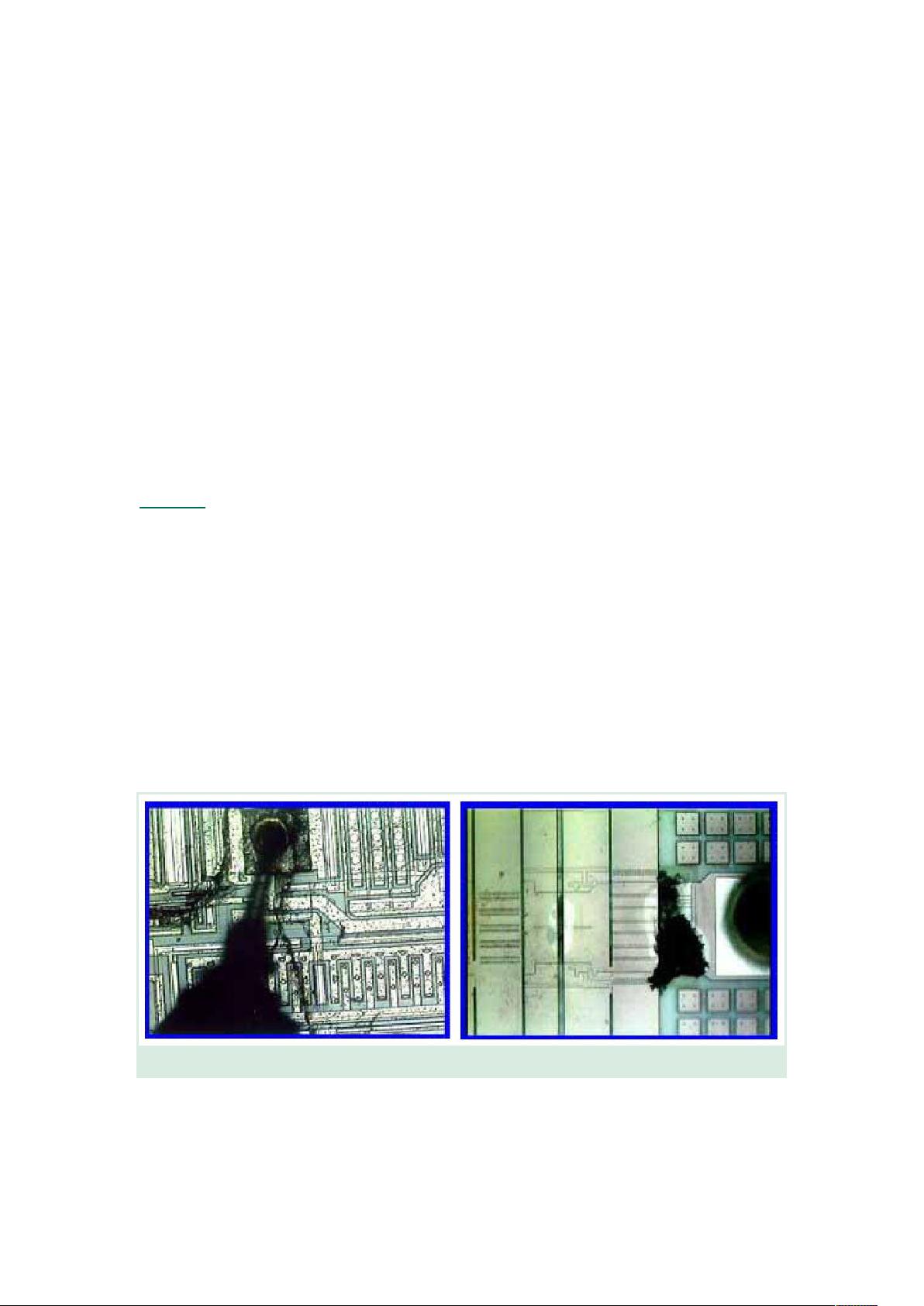

2. 验证方法:除了曲线追踪仪,还有其他工具和技术可以用来检测EOS。例如,光学显微镜(如图A、B)和扫描电子显微镜(SEM,如图B、C)可以帮助观察元件微观结构的异常,显示出EOS导致的损伤特征。这些图像分析有助于确认故障的具体情况。

3. 案例研究与学习:通过实际案例研究,工程师可以学习如何根据元件的失效模式、环境条件以及操作历史来判断是否是EOS导致的失效。这有助于找到问题的根本原因(Root Cause),而不是盲目地将元件送回厂商进行分析,从而浪费时间和金钱。

4. 预防措施:除了验证,还应实施预防措施,如优化设计、选择具有抗EOS能力的元器件、以及提供员工培训,确保他们能够识别和处理可能的EOS风险。

EOS验证与失效分析是电子行业保障产品质量、降低成本的重要手段。通过系统化的方法和实例学习,工程师可以更准确地识别并解决由于EOS导致的元件失效问题,从而提升整体生产效率和可靠性。

2020-05-15 上传

点击了解资源详情

2020-08-08 上传

点击了解资源详情

点击了解资源详情

点击了解资源详情

点击了解资源详情

2024-11-08 上传

2024-11-08 上传

seedburgeon

- 粉丝: 0

- 资源: 2

最新资源

- 构建基于Django和Stripe的SaaS应用教程

- Symfony2框架打造的RESTful问答系统icare-server

- 蓝桥杯Python试题解析与答案题库

- Go语言实现NWA到WAV文件格式转换工具

- 基于Django的医患管理系统应用

- Jenkins工作流插件开发指南:支持Workflow Python模块

- Java红酒网站项目源码解析与系统开源介绍

- Underworld Exporter资产定义文件详解

- Java版Crash Bandicoot资源库:逆向工程与源码分享

- Spring Boot Starter 自动IP计数功能实现指南

- 我的世界牛顿物理学模组深入解析

- STM32单片机工程创建详解与模板应用

- GDG堪萨斯城代码实验室:离子与火力基地示例应用

- Android Capstone项目:实现Potlatch服务器与OAuth2.0认证

- Cbit类:简化计算封装与异步任务处理

- Java8兼容的FullContact API Java客户端库介绍