统计过程控制SPC:原理、图表与应用

需积分: 44 8 浏览量

更新于2024-07-15

收藏 535KB PDF 举报

"统计制程管制SPC.pdf"

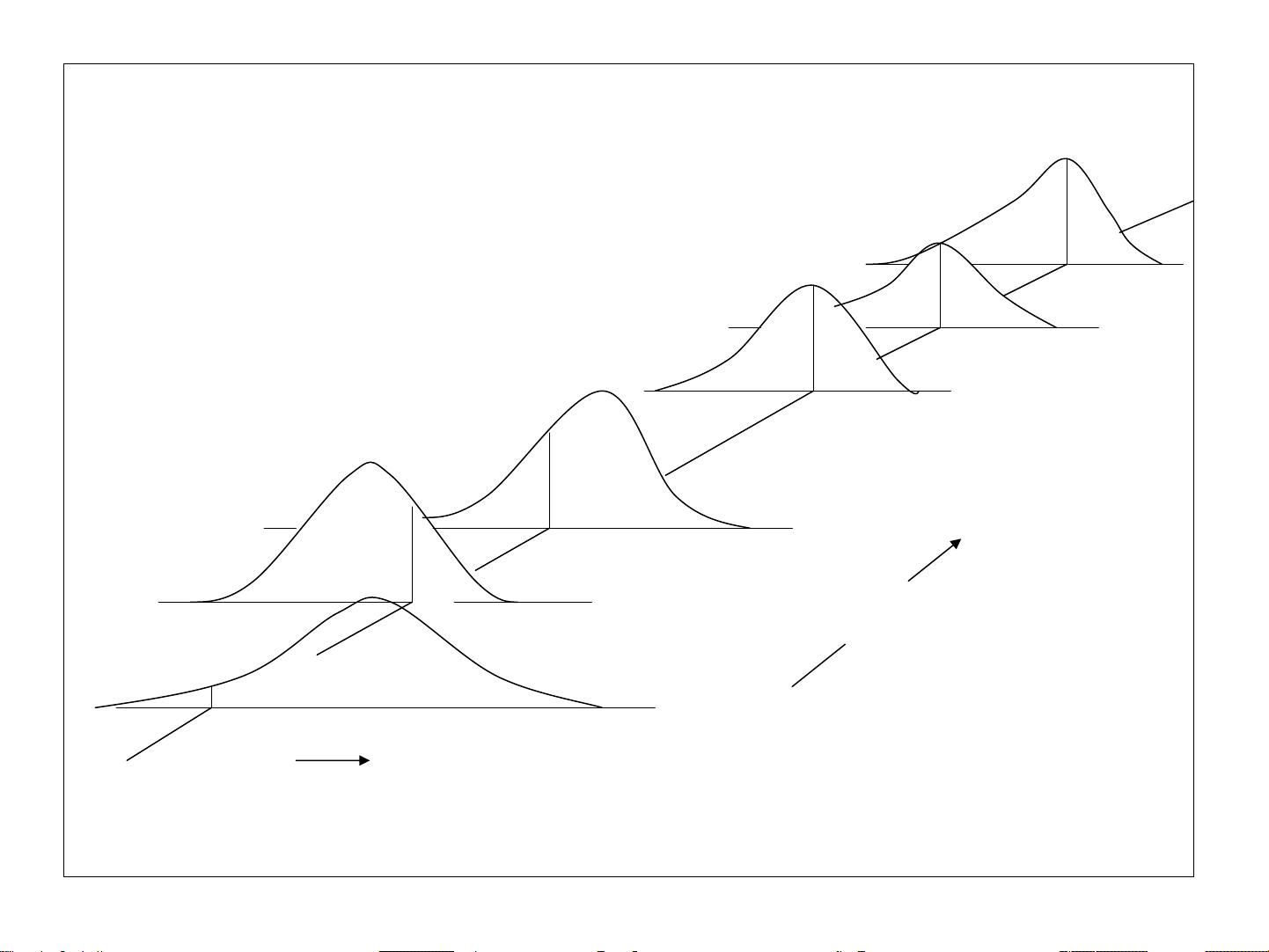

统计过程控制(Statistical Process Control, SPC)是一种利用统计方法监控和改善生产过程的方法,旨在确保产品的质量和一致性。它由美国的休哈特博士在1924年提出,通过3Sigma原理应用于生产过程中,通过控制图来识别和控制生产过程中的变异。

SPC的主要目标包括:

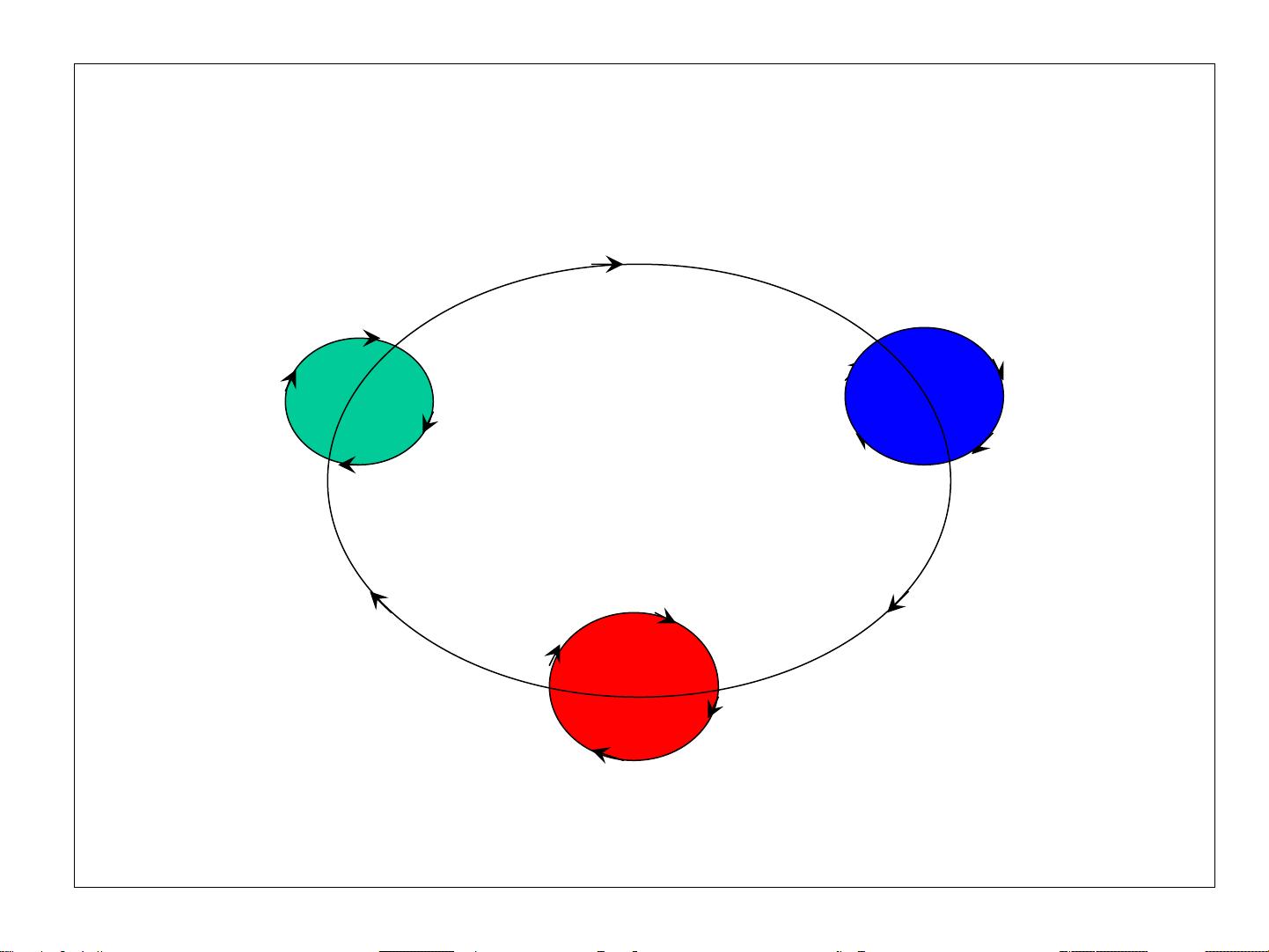

1. 持续稳定性:通过SPC,可以确保生产过程处于受控状态,减少不必要的波动,从而维持稳定的产品质量。

2. 提高质量与效率:通过减少不良品率,SPC有助于提高产品的合格率,同时降低返工和废品成本,从而提升整体生产效率。

3. 决策依据:SPC提供的数据可用于分析和改进过程,为管理层决策提供有力支持。

4. 区分变异原因:SPC能区分出变差的特殊原因和普通原因,帮助确定是采取局部改进措施还是对整个系统进行调整。

SPC涉及的关键术语包括:

- 平均值(X):一组测量值的算术平均。

- 极差(Range):样本中的最大值与最小值之差,反映数据的离散程度。

- σ(Sigma):标准差的希腊字母表示,衡量数据分布的离散程度。

- 标准差:衡量样本或总体数据点相对于平均值的偏差程度。

- 分布宽度(Spread):数据分布的范围,从最小值到最大值的距离。

- 中位数(˜x):数据集的中间值,不受极端值影响,反映数据的集中趋势。

- 单值(Individual):单个产品或特性的一个测量值。

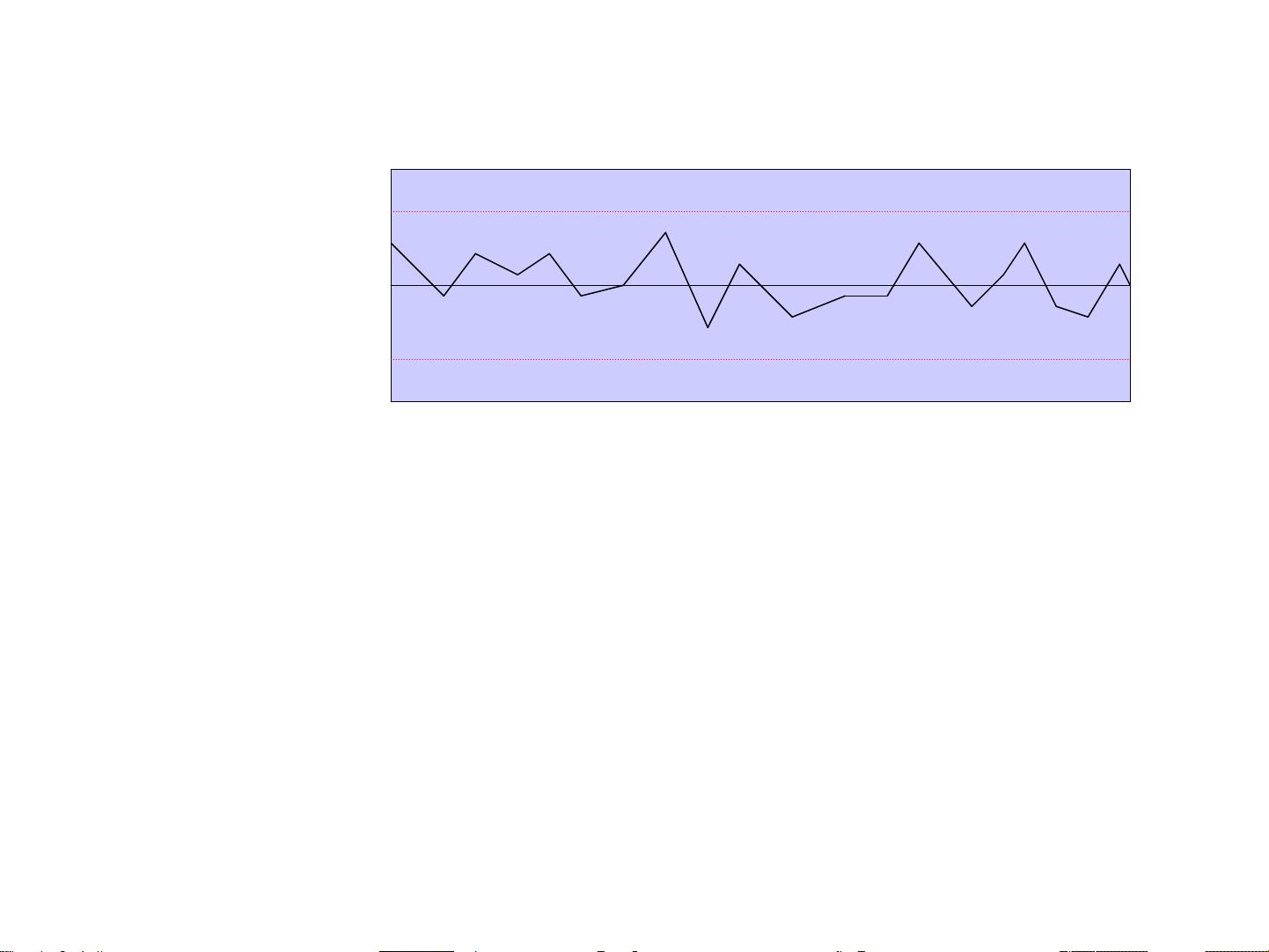

在SPC中,控制图扮演着核心角色,它们包括:

- 计量型数据管制图:用于连续或定量数据,如X-R图(单值-极差图)、X-s图(单值-标准差图)、˜X-R图(平均值-极差图)和X-MR图(单值-移动极差图)。

- 计数型数据管制图:适用于二元或计数数据,如p图(不合格品率图)、np图(不合格品数图)、c图(单位缺陷数图)和u图(单位面积缺陷数图)。

选择合适的管制图取决于数据类型和过程特性。正确应用控制图可以帮助监控过程性能,及时发现异常情况,以便采取适当的纠正措施,防止不良品的产生,推动过程持续改进。通过实施SPC,企业能够建立一个反馈机制,不断优化生产流程,达到更高的质量和效率水平。

2020-12-29 上传

2020-12-14 上传

2021-12-13 上传

2023-08-16 上传

2022-05-16 上传

2021-10-20 上传

2022-01-04 上传

2021-12-10 上传

敬亭山1987

- 粉丝: 0

- 资源: 4

最新资源

- cascaded-key-map

- UNIST BB 도우미 alpha-crx插件

- 毕业设计&课设-给出了具有保证鲁棒正极小值的多智能体系统“事件触发一致性”数值例子的MATLAB程序….zip

- Array-Cardio

- PyPI 官网下载 | msgpack-numpy-0.4.0.tar.gz

- ip-project:构建适用于IP验证程序的AWS基础设施

- GumOS:不是真正的操作系统,而是FreeRTOS和M5Stack上的包装器

- crud-laravel:使用Laravel进行简单的CRUD

- UofT-BCS-传单挑战

- Chuck Norris Approved Pull Requests-crx插件

- 操作系统实验室::computer_disk:! 砰!!操作系统课程实验(OS Kernel Labs)

- day18_综合练习.rar

- haveibeenpwned:使我拥有Pwned API的Python接口

- json-schema-assertions:适用于PHP的JSON模式声明

- 《操作系统真相还原》读书笔记八:获取物理内存容量以及本书源代码

- omos:UEFI x86-64的操作系统