PCB热设计:减少发热与提高电路稳定性

需积分: 10 149 浏览量

更新于2024-09-14

收藏 222KB DOC 举报

“印制电路板的热设计及其实施,包括减少发热元件的发热量、加快散热等方面的策略,旨在确保电路稳定性和可靠性。”

在电路板设计中,热设计是一个至关重要的环节,尤其在当前电子产品追求轻薄、高性能的趋势下。随着集成电路(IC)的高度集成,印刷电路板(PCB)的热密度增加,导致发热问题更加突出。高频IC器件如模数转换器(A/D)、数模转换器(D/A)的广泛使用,使得PCB的热管理变得至关重要。如果散热不佳,可能导致半导体器件和其他热敏感元件温度升高,进而影响电路的工作性能和稳定性。在极端情况下,如在航空或航天等特殊环境下的应用,热设计不合理甚至可能导致整个系统的失效。

PCB的热设计目标是通过各种手段降低元件和PCB板的温度,确保系统能在适宜的温度下运行。设计策略主要包括两个方面:一是减少发热量,二是加速散热。

1. 减少发热量:

- 元器件的选择:优先选用低功耗的元器件,以减少热源。

- 工作点设定:元器件应在额定工作范围内工作,这样可以保证性能优异,功耗低,延长寿命。

- 功放器件处理:由于功放器件自身发热较大,设计时应避免满负荷工作,并采用降额设计,提高系统的稳定性和可靠性。

- PCB发热:对于由线路电阻和高频激发产生的热量,应优化布线设计,尤其是大电流路径,以降低发热。

2. 加快散热:

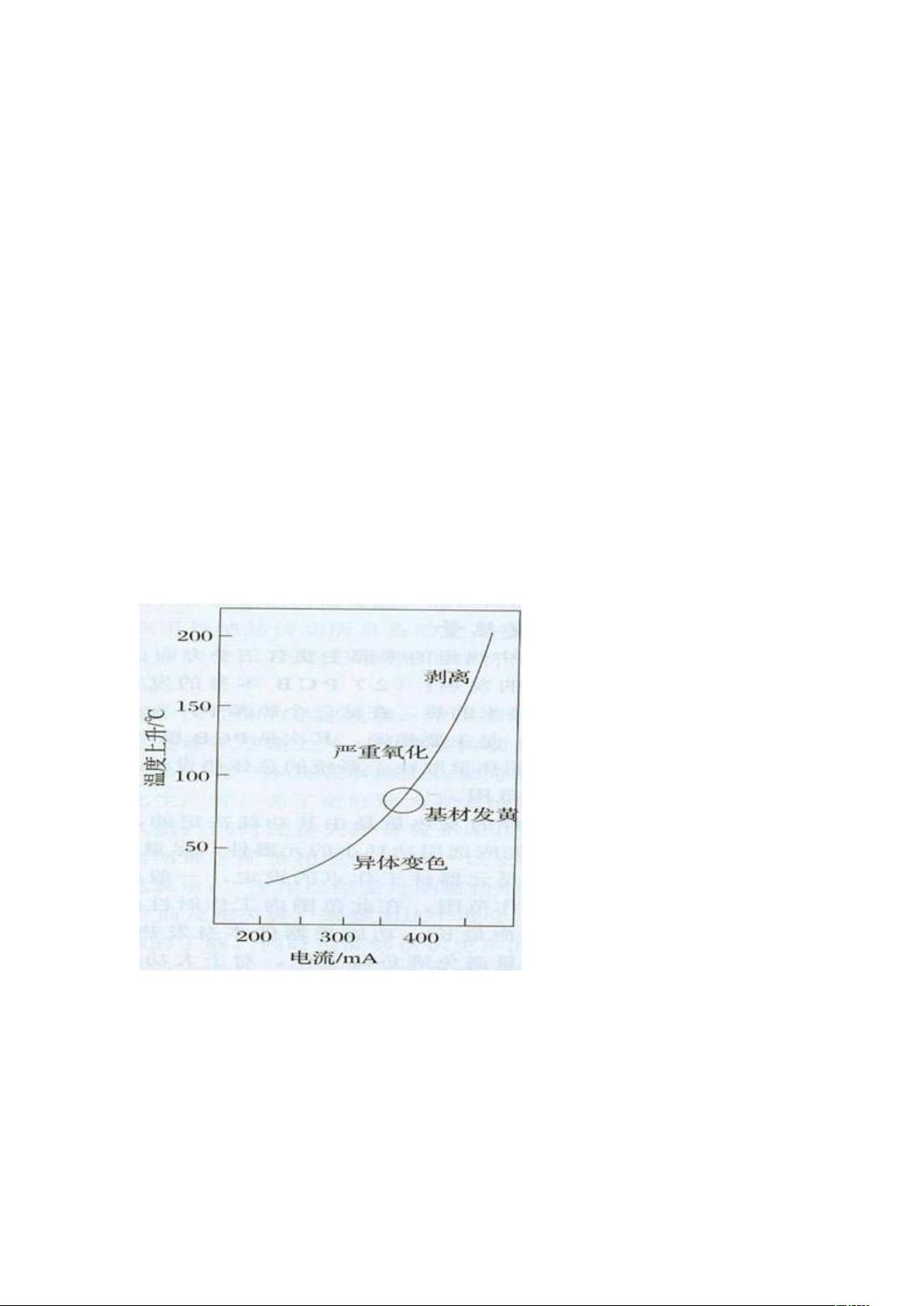

- 导体图形设计:线宽设计需考虑发热量和散热条件,避免因过热导致绝缘材料变色(如黄色)甚至铜图形熔断。多层板内层图形的散热尤为困难,因此要特别注意。

- 散热材料和结构:选用导热率高的材料,如铜导体,以降低温升。同时,设计合理的散热结构,如散热片、散热孔等,帮助散发热量。

热设计不仅关乎电路的正常运行,还直接影响到产品的寿命和可靠性。在实际设计过程中,需要结合仿真软件进行热分析,以确保设计的有效性。同时,定期的热测试也是验证设计效果的关键步骤,通过实际测试数据对设计进行调整优化,以达到最佳的热管理效果。理解和掌握PCB的热设计原理和实施方法,是保障电子设备高效、稳定运行的基础。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2021-07-25 上传

2010-05-13 上传

2022-01-14 上传

2022-01-16 上传

2009-12-21 上传

2009-07-16 上传

fll_0601

- 粉丝: 1

- 资源: 3

最新资源

- 深入浅出:自定义 Grunt 任务的实践指南

- 网络物理突变工具的多点路径规划实现与分析

- multifeed: 实现多作者间的超核心共享与同步技术

- C++商品交易系统实习项目详细要求

- macOS系统Python模块whl包安装教程

- 掌握fullstackJS:构建React框架与快速开发应用

- React-Purify: 实现React组件纯净方法的工具介绍

- deck.js:构建现代HTML演示的JavaScript库

- nunn:现代C++17实现的机器学习库开源项目

- Python安装包 Acquisition-4.12-cp35-cp35m-win_amd64.whl.zip 使用说明

- Amaranthus-tuberculatus基因组分析脚本集

- Ubuntu 12.04下Realtek RTL8821AE驱动的向后移植指南

- 掌握Jest环境下的最新jsdom功能

- CAGI Toolkit:开源Asterisk PBX的AGI应用开发

- MyDropDemo: 体验QGraphicsView的拖放功能

- 远程FPGA平台上的Quartus II17.1 LCD色块闪烁现象解析