优化PCB焊盘过波峰设计提升焊接质量

SMTbar_PCB焊盘过波峰设计标准是一份详细的指导手册,旨在优化PCB(Printed Circuit Board,印刷电路板)的波峰焊接工艺,以提升良品率并确保组件的可靠连接。以下是一些关键知识点:

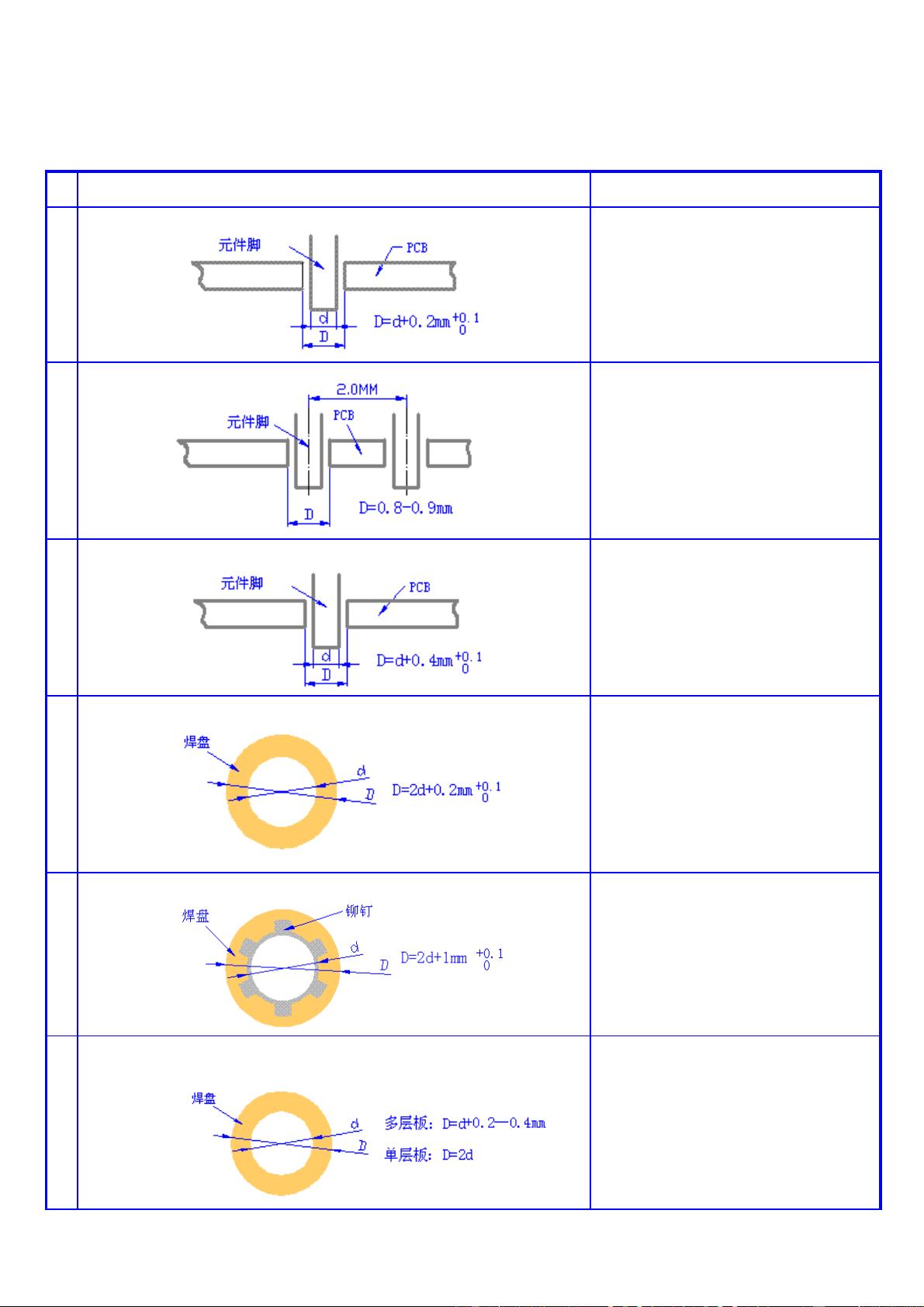

1. **通用焊盘规格**:

- 对于未特殊规定的手插零件,孔径应适中,避免过小导致作业困难或过大引发锡洞问题。

- 插引脚的通孔规格根据引脚间距不同设定,如引脚间距≤2.0mm的手插PIN和电容,孔径应在0.8~0.9mm之间。

2. **自插元件与通孔规格**:

- 自插元件的通孔规格需满足自动化设备的精度要求。

3. **焊盘尺寸设计**:

- 加装铆钉的焊盘直径计算公式为焊盘直径=2×孔径+1mm,以增强铆钉的吃锡强度。

- 对于手插PIN和电容等引脚间距≤2.0mm的零件,多层板焊盘直径比单层板稍大,以防止短路。

4. **焊盘标记与方向**:

- PCB上需标明过锡炉方向的实心箭头,确保正确操作。

- 避免短路风险:多个引脚器件的布局应使其轴线与波峰焊方向平行或垂直,取决于器件类型。

5. **散热与防护**:

- 贴片元件焊接时,需注意避开插件区域开散热孔,以防异物形成。

- 底部零件高度限制在5mm以内,防止喷口碰触。

6. **大型元件处理**:

- 大型元器件如变压器和电解电容等需增大铜箔和上锡面积,以增强焊盘强度和保证元件脚的吃锡。

7. **特殊焊接设计**:

- 需过锡炉后焊接的元件,焊盘需开走锡位,方向相反,宽度依据孔径调整。

- 圆形焊盘与非圆形元件脚之间的配合,确保焊点饱满。

8. **焊盘与导电区连接**:

- 焊盘与大面积导电区域(如地、电源)平滑连接,保证电气性能。

这份标准不仅涉及了焊盘尺寸的精确度,还包含了焊盘设计的细节,如焊盘与元件脚的匹配以及特殊元件的处理方法,目的是为了提升焊接质量,减少焊接缺陷,确保电子产品的可靠性。遵循这些标准能有效提高SMT生产过程中的效率和成品质量。

2018-04-10 上传

2022-07-15 上传

2023-05-10 上传

2023-06-25 上传

2023-06-28 上传

2024-03-24 上传

2023-07-29 上传

2024-10-26 上传

bygzphp

- 粉丝: 0

- 资源: 1

最新资源

- SSM Java项目:StudentInfo 数据管理与可视化分析

- pyedgar:Python库简化EDGAR数据交互与文档下载

- Node.js环境下wfdb文件解码与实时数据处理

- phpcms v2.2企业级网站管理系统发布

- 美团饿了么优惠券推广工具-uniapp源码

- 基于红外传感器的会议室实时占用率测量系统

- DenseNet-201预训练模型:图像分类的深度学习工具箱

- Java实现和弦移调工具:Transposer-java

- phpMyFAQ 2.5.1 Beta多国语言版:技术项目源码共享平台

- Python自动化源码实现便捷自动下单功能

- Android天气预报应用:查看多城市详细天气信息

- PHPTML类:简化HTML页面创建的PHP开源工具

- Biovec在蛋白质分析中的应用:预测、结构和可视化

- EfficientNet-b0深度学习工具箱模型在MATLAB中的应用

- 2024年河北省技能大赛数字化设计开发样题解析

- 笔记本USB加湿器:便携式设计解决方案