探索TPM实践:提升效率与全员参与

经典TPM讲义PPT深入探讨了全面生产设备管理系统(Total Productive Maintenance, TPM)的概念、发展历程及其在企业中的实施策略。TPM起源于丰田生产方式,旨在通过全员参与,消除生产过程中的各种浪费,实现零故障、零不良和零灾害,从而提升整个企业的生产效率和生命周期。

首先,TPM的核心理念是追求生产系统的总合效率化,将企业的关注点扩展到整个生命周期,包括开发、营业、管理和采购等部门,强调经营者到一线员工的全员参与。它的发展历程见证了从简单的事后保养(Break-down Maintenance, B.M)、预防保养(Preventive Maintenance, PVM)到生产保养(Productive Maintenance, P.M),再到后来的改良保养(Corrective Maintenance)、保养预防(Maintenance Prevention)、预知保养(Predictive Maintenance)和全面生产经营系统管理(Total Productive Management System)的逐步深化。

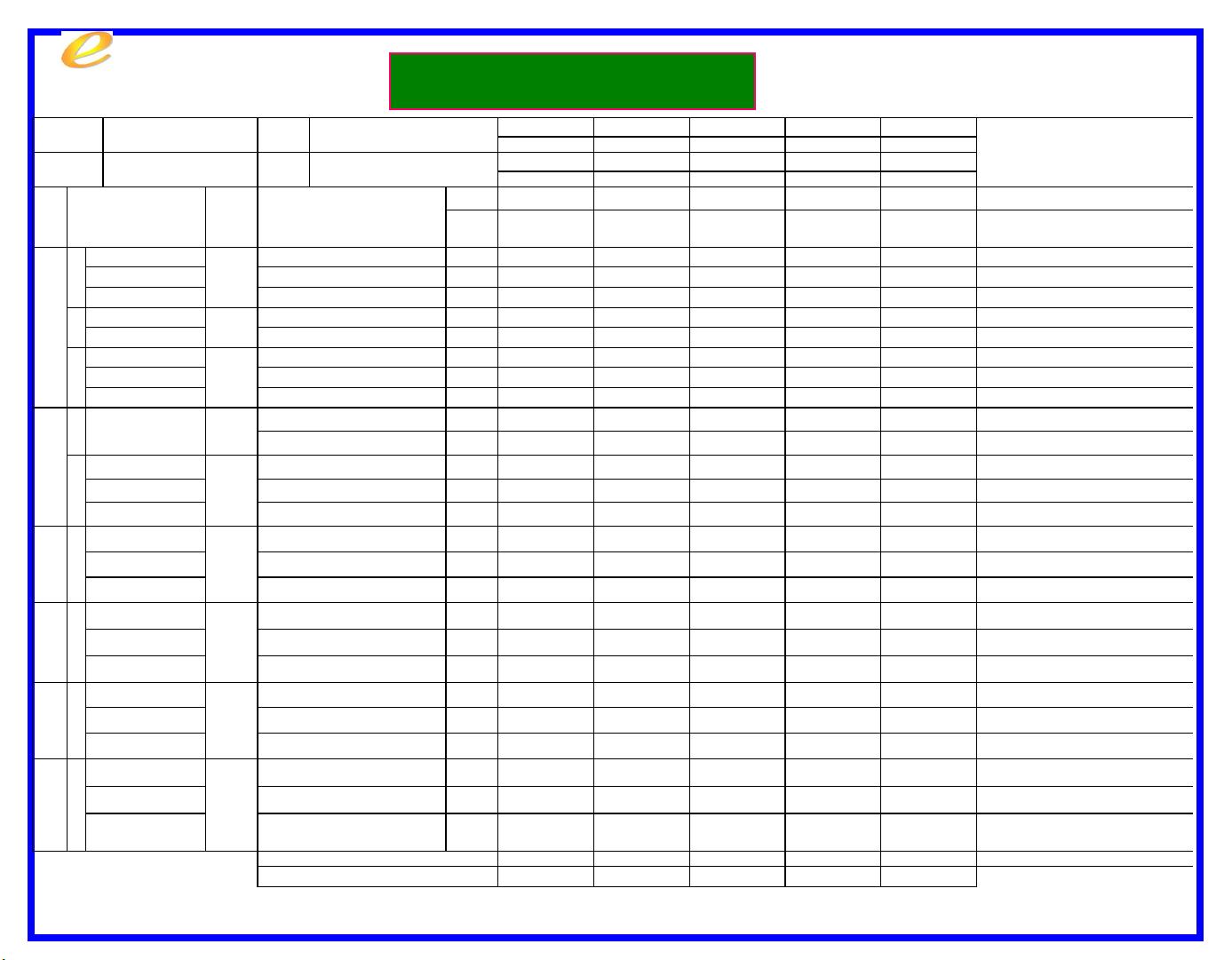

TPM与丰田生产方式紧密相连,通过Andon拉动系统(拉动生产,减少库存和浪费)、明确流程、零库存和自动化等手法,确保生产平稳进行,减少各种损失如准备时间、停机、速度和不良品修复等。丰田生产方式的核心原则是彻底排除浪费,实现JIT(准时制)生产,通过目视管理、生产平准化和标准作业来优化设备利用率。

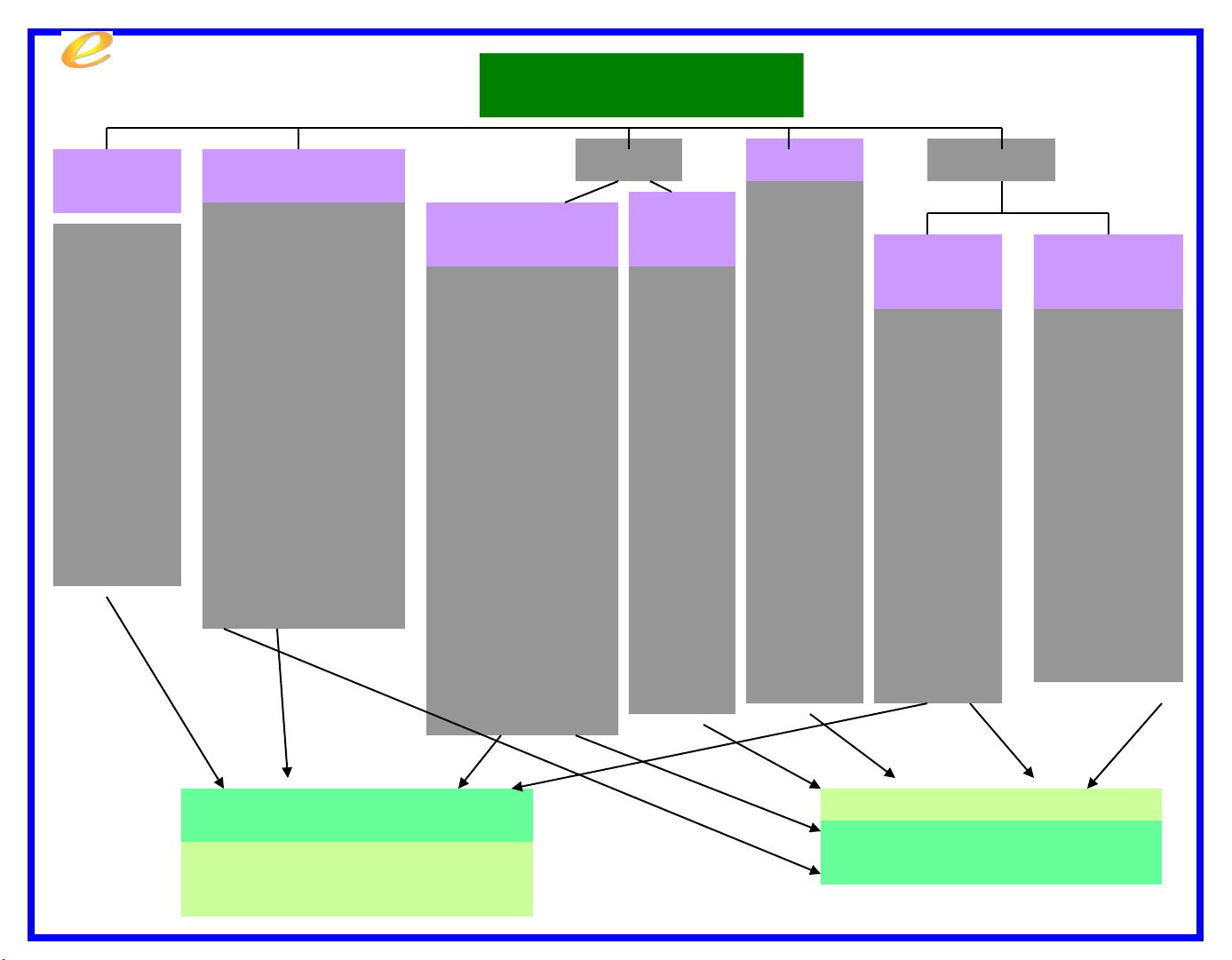

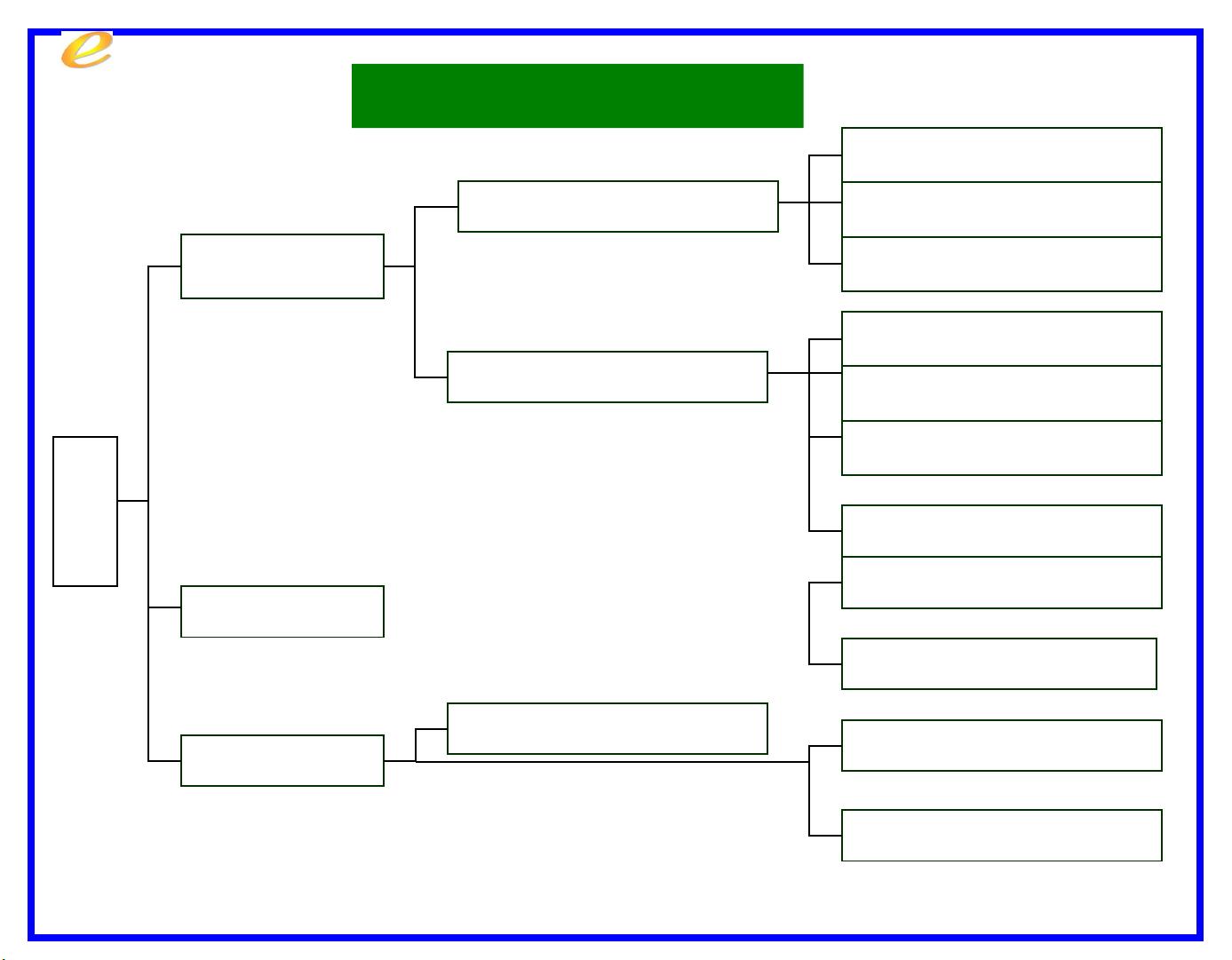

TPM活动分为两大支柱:一是效率化的个别改善活动,关注单个环节的优化;二是自主保养活动,培养员工对设备的维护意识。其他支柱还包括建立计划保养体制、质量保养、MP设计与初期管理、教育训练体系、间接部门效率化以及安全、卫生与环境管理。这些活动的目的明确,旨在最大限度提高设备效率,维持优良的制造环境,从而支持企业的持续改进和发展。

经典TPM讲义PPT提供了关于如何通过全员参与、系统化的方法来提升企业生产效率,降低损失,实现精益生产和可持续竞争优势的重要指导。学习和实践TPM,企业能够不断挖掘潜力,提升运营水平,适应快速变化的市场环境。

2018-10-05 上传

2020-12-14 上传

点击了解资源详情

点击了解资源详情

2021-11-27 上传

2022-03-13 上传

2021-11-27 上传

akak1806

- 粉丝: 0

- 资源: 4

最新资源

- 磁性吸附笔筒设计创新,行业文档精选

- Java Swing实现的俄罗斯方块游戏代码分享

- 骨折生长的二维与三维模型比较分析

- 水彩花卉与羽毛无缝背景矢量素材

- 设计一种高效的袋料分离装置

- 探索4.20图包.zip的奥秘

- RabbitMQ 3.7.x延时消息交换插件安装与操作指南

- 解决NLTK下载停用词失败的问题

- 多系统平台的并行处理技术研究

- Jekyll项目实战:网页设计作业的入门练习

- discord.js v13按钮分页包实现教程与应用

- SpringBoot与Uniapp结合开发短视频APP实战教程

- Tensorflow学习笔记深度解析:人工智能实践指南

- 无服务器部署管理器:防止错误部署AWS帐户

- 医疗图标矢量素材合集:扁平风格16图标(PNG/EPS/PSD)

- 人工智能基础课程汇报PPT模板下载