"自动化车床管理的数学模型优化研究"

172 浏览量

更新于2024-01-13

收藏 258KB DOCX 举报

试谈自动化车床管理的数学模型

自动化车床管理问题指的是在使用自动化车床进行连续加工某种零件时,由于各种原因可能会导致生产工序发生故障,进而导致生产出的零件大多为不合格产品,给企业带来巨大损失。为了解决这一问题,本文提出了三种最优的检查间隔和刀具更换策略模型。

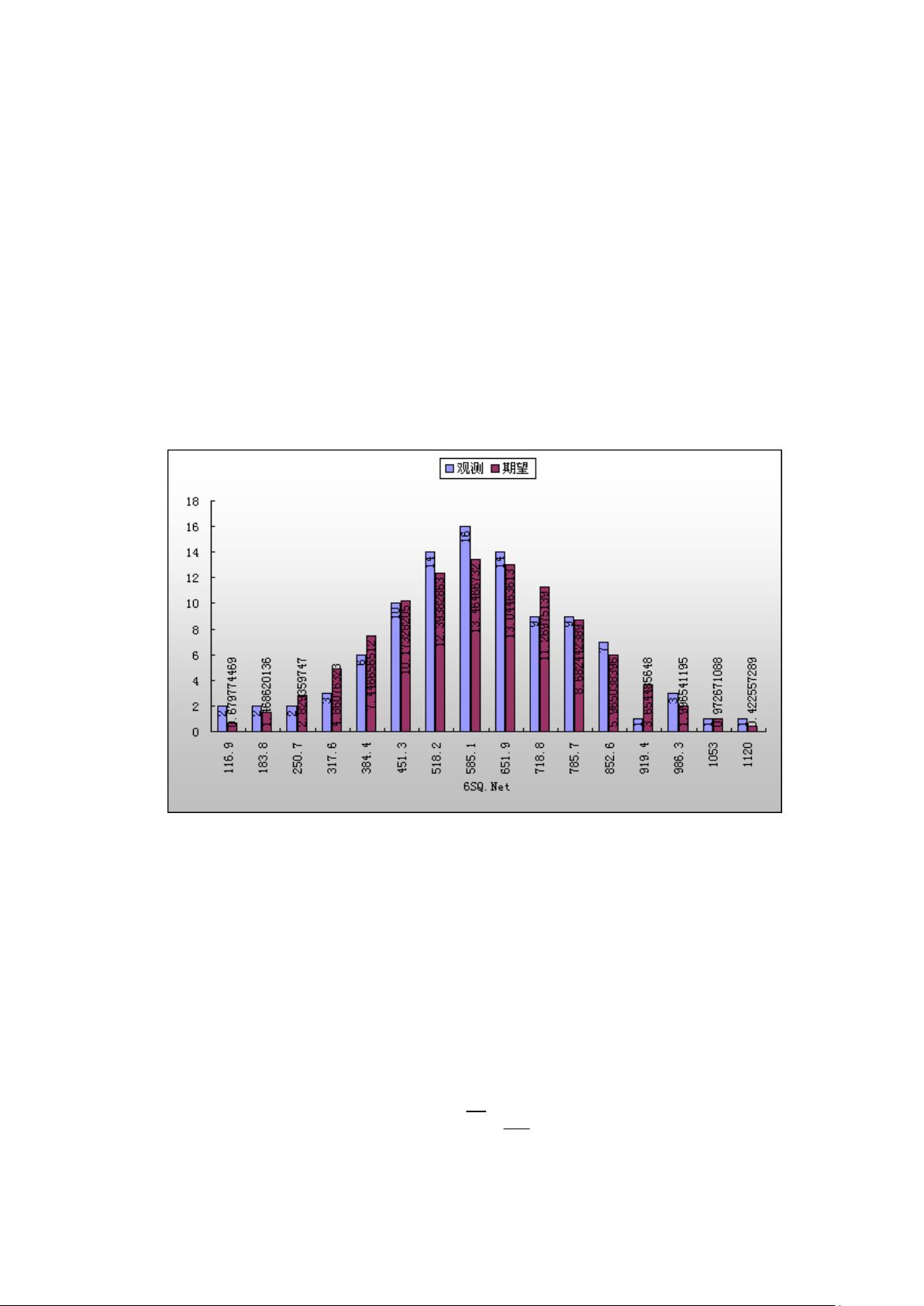

在问题一中,我们建立了模型一,即单目标期望值模型。我们以一个周期内单个零件的平均生产费用作为衡量检查间隔和刀具更换策略优劣的标准。在分析刀具的寿命分布时,我们利用 6SQ 统计软件对刀具故障记录进行卡方拟合优度检验,得出刀具的寿命服从正态分布。考虑到工序故障的随机性,我们假设一个周期内出现刀具损坏故障的概率服从均匀分布。基于这些假设,我们得出了模型一的目标函数,通过计算机穷举法对其进行求解,最终得出最优的检查间隔为每生产 14 个零件检查一次,每生产 420 个零件更换一次刀具。此时,每个零件的平均生产费用为 3.88 元。

在问题二中,我们建立了模型二。与问题一不同的是,我们在延续问题一的指标的基础上,对变化的因素进行了考虑。具体而言,在工序正常时,我们将每个零件的生产费用设置为默认值。而在工序发生故障时,我们根据实际情况调整生产费用。通过计算机穷举法对模型二进行求解,最终得出了最优的检查间隔为每生产 20 个零件检查一次,每生产 480 个零件更换一次刀具。此时,每个零件的平均生产费用为 4.28 元。

在问题三中,我们考虑部分工序故障可以通过更换刀具来解决的情况。我们建立了模型三,即双目标模型,其中目标一是最小化成本,目标二是最大化生产效率。我们使用加权法将两个目标进行综合评价,并通过最优化方法求解出最优的检查间隔和刀具更换策略。最终,我们得到了最优的检查间隔为每生产 16 个零件检查一次,每生产 440 个零件更换一次刀具,此时每个零件的平均生产费用为 3.98 元。

综上所述,本文通过建立数学模型,解决了自动化车床管理问题。模型一、模型二和模型三分别针对不同的问题情境,通过计算机穷举法和最优化方法求解最优的检查间隔和刀具更换策略,有效降低了生产成本,提高了生产效率,为企业带来了经济效益。然而,本文模型的建立仍然存在一定的假设和简化,需要进一步研究和改进。同时,将来可以考虑引入其他因素,如设备的运行状态和刀具的磨损情况,来进一步完善自动化车床管理的数学模型。

2023-02-03 上传

2022-11-29 上传

2023-02-03 上传

2022-10-14 上传

2022-04-03 上传

2022-11-24 上传

猫一样的女子245

- 粉丝: 229

- 资源: 2万+

最新资源

- 平尾装配工作平台运输支撑系统设计与应用

- MAX-MIN Ant System:用MATLAB解决旅行商问题

- Flutter状态管理新秀:sealed_flutter_bloc包整合seal_unions

- Pong²开源游戏:双人对战图形化的经典竞技体验

- jQuery spriteAnimator插件:创建精灵动画的利器

- 广播媒体对象传输方法与设备的技术分析

- MATLAB HDF5数据提取工具:深层结构化数据处理

- 适用于arm64的Valgrind交叉编译包发布

- 基于canvas和Java后端的小程序“飞翔的小鸟”完整示例

- 全面升级STM32F7 Discovery LCD BSP驱动程序

- React Router v4 入门教程与示例代码解析

- 下载OpenCV各版本安装包,全面覆盖2.4至4.5

- 手写笔画分割技术的新突破:智能分割方法与装置

- 基于Koplowitz & Bruckstein算法的MATLAB周长估计方法

- Modbus4j-3.0.3版本免费下载指南

- PoqetPresenter:Sharp Zaurus上的开源OpenOffice演示查看器