FANUC弧焊机器人提升叉车生产效率:案例分析与应用实践

71 浏览量

更新于2024-08-28

收藏 285KB PDF 举报

FANUC是一家成立于1956年,总部位于日本的全球知名数控系统制造商,中文名发那科。作为该领域的领军企业,FANUC不仅在电液步进电机领域取得了突破,还在70年代随着微电子、功率电子和计算机技术的发展,果断转向了直流伺服电机和更先进的数控系统研发,如与SIEMENS合作的数控系统7,从而奠定了其在世界数控系统市场的领先地位。FANUC的产品不断创新,反映了其技术实力的不断提升。

FANUC的弧焊机器人在叉车生产系统中的应用案例尤为引人关注。例如,在某叉车生产线上,机器人被用于焊接后桥、油箱、门架滑块等关键部件。这些部件通常需要高质量的焊接,包括搭接和角接接头,对焊接工艺的精确度和一致性有着极高的要求。引入机器人焊接技术后,显著提升了焊接件的外观质量和内在品质,同时减少了对人工操作的依赖,降低了对操作人员技能的需求和劳动强度,改善了作业环境,符合现代工业生产中追求效率和质量的要求。

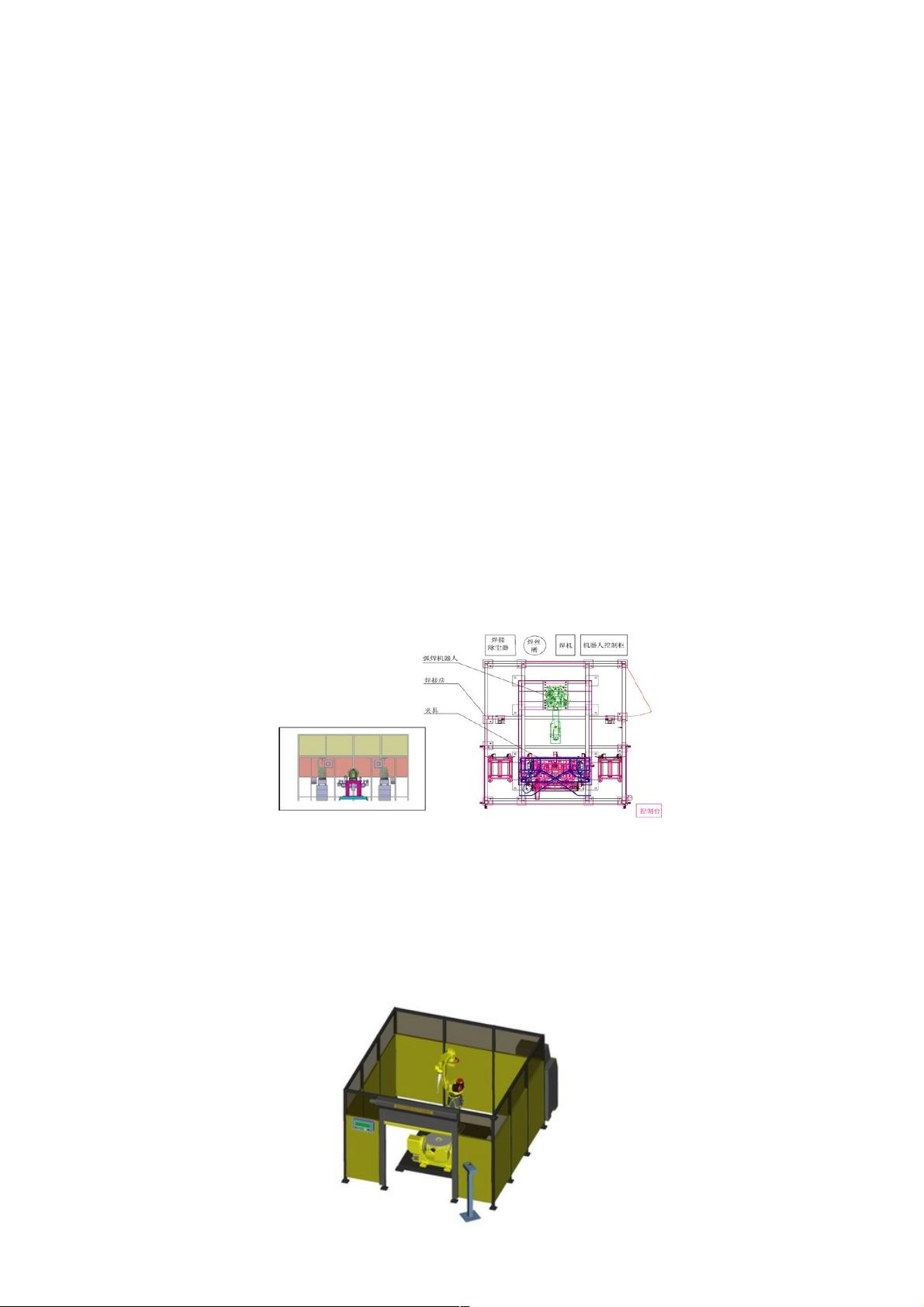

机器人工作房的设计是应用的关键环节,如图1所示,它通常采用轻质的铝合金型材和防弧光PET板构建,确保了工作的安全性和舒适性。在实施过程中,整体方案会根据叉车生产的具体需求进行定制,包括设备的选择、安装位置以及与生产线的集成。

然而,尽管FANUC弧焊机器人的应用带来了显著优势,但叉车制造业的机器人焊接普及率仍然相对较低,表明还有很大的市场潜力等待挖掘。随着技术进步和成本降低,未来机器人在叉车及其他工业生产领域的应用有望进一步扩大。

总结来说,FANUC弧焊机器人在叉车生产系统的应用不仅展示了其技术的先进性,也揭示了工业4.0背景下,机器人技术如何推动制造业向高效、精确和环保的方向发展。这无疑为提升整个行业的生产效率和产品质量提供了强有力的工具。

2020-10-22 上传

2023-07-11 上传

2020-10-24 上传

2019-10-16 上传

点击了解资源详情

2023-08-01 上传

2019-05-06 上传

2010-09-10 上传

2021-09-26 上传

weixin_38577648

- 粉丝: 3

- 资源: 943

最新资源

- 黑板风格计算机毕业答辩PPT模板下载

- CodeSandbox实现ListView快速创建指南

- Node.js脚本实现WXR文件到Postgres数据库帖子导入

- 清新简约创意三角毕业论文答辩PPT模板

- DISCORD-JS-CRUD:提升 Discord 机器人开发体验

- Node.js v4.3.2版本Linux ARM64平台运行时环境发布

- SQLight:C++11编写的轻量级MySQL客户端

- 计算机专业毕业论文答辩PPT模板

- Wireshark网络抓包工具的使用与数据包解析

- Wild Match Map: JavaScript中实现通配符映射与事件绑定

- 毕业答辩利器:蝶恋花毕业设计PPT模板

- Node.js深度解析:高性能Web服务器与实时应用构建

- 掌握深度图技术:游戏开发中的绚丽应用案例

- Dart语言的HTTP扩展包功能详解

- MoonMaker: 投资组合加固神器,助力$GME投资者登月

- 计算机毕业设计答辩PPT模板下载