汽车线束模块化生产:解决定制化挑战

需积分: 11 177 浏览量

更新于2024-09-06

收藏 772KB DOCX 举报

"线束模块化生产简析"

随着汽车行业的快速发展和消费者个性化需求的增加,汽车线束的设计和生产面临着巨大的挑战。线束是汽车内部电气系统的血管,负责连接各个电子设备,确保其正常工作。然而,随着汽车新四化(智能化、网络化、电动化、共享化)的发展,汽车电子设备的种类和数量激增,导致线束设计变得极其复杂。传统的线束生产方式难以适应这种快速变化,易产生设计更改周期长、生产效率低和库存管理困难等问题。

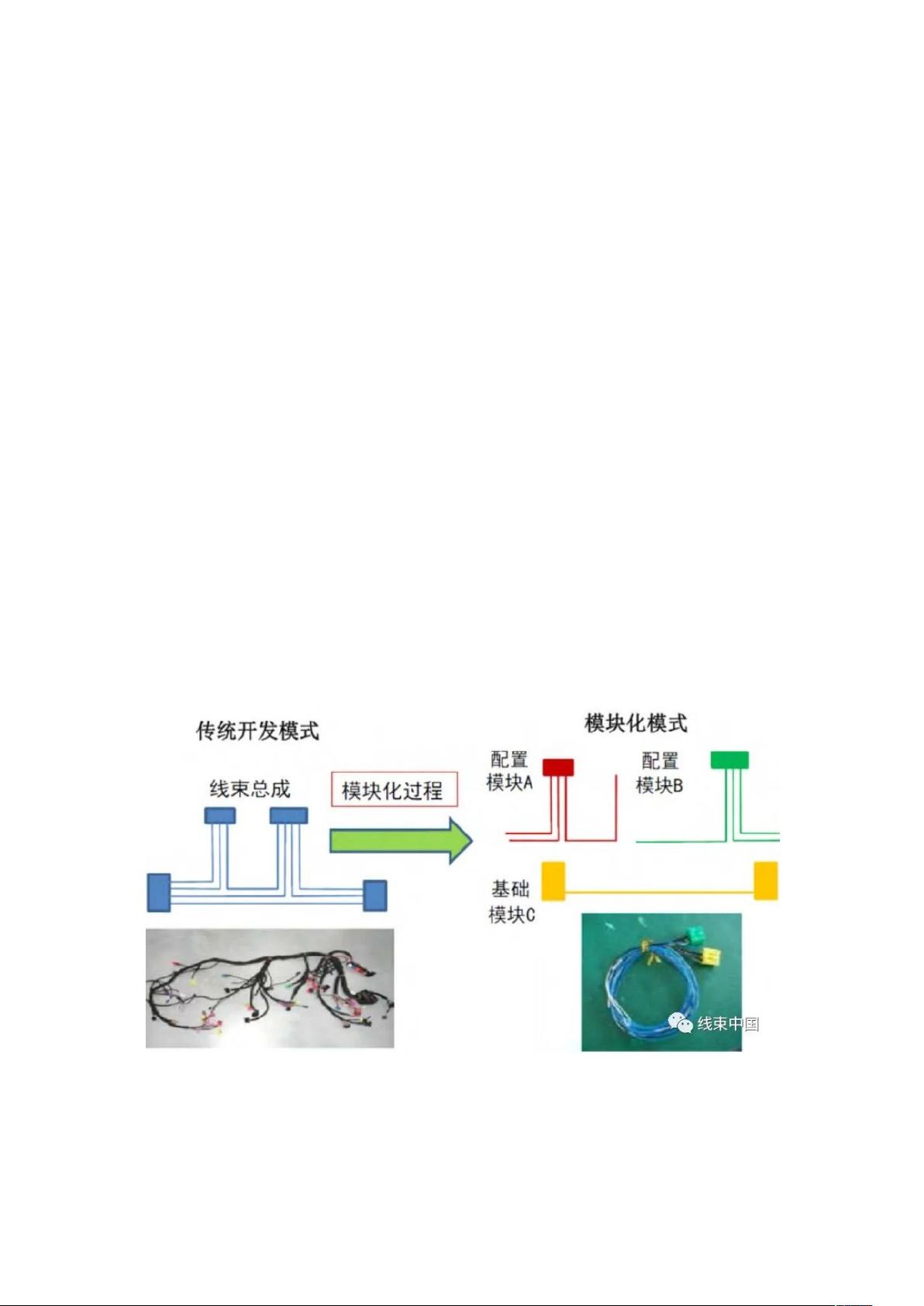

线束模块化生产(KSK,KundenSpezifischer Kabel)是一种创新的解决方案,旨在解决这些问题。KSK概念源于德国,意为客户定制的电缆,它将线束总成分解为独立的功能模块,每个模块对应汽车的一个特定功能。这样,线束设计和生产可以更灵活地应对多样化的客户需求,同时也降低了生产压力和库存成本。

线束模块化系统开发的核心在于将线束总成拆分成基础模块、功能模块和选配模块。基础模块包含汽车基本功能所需的电线和连接器,功能模块服务于特定的汽车功能,如娱乐系统或安全系统,而选配模块则针对消费者的个性化需求。这些模块通过特定的连接器相互连接,形成完整的线束系统。

在设计阶段,主机厂利用PowerB2O系统将线束总成详细拆分,并对每个模块进行独立设计,通过UC(Using Control)约束符定义模块间的相互关系。然后,这些设计信息通过EDI系统传递给供应商,供应商依据这些信息进行模块化生产。

在生产流程中,供应商预先生产好各模块,接到主机厂的车辆配置订单后,进行模块的组合,组装成完整的线束总成。线束总成在交付时需要有单独的标识以便于追溯和管理。主机厂接收线束后,通过扫描条形码进行收货,利用物流管理系统将线束定位到相应的存储位置。在总装线上,根据车辆编号,自动选取对应的线束,确保装配的准确性。

线束模块化生产的优势在于提高了生产效率,减少了物料浪费,降低了库存成本,同时加快了新产品推出的速度。它还促进了供应链协同,使得主机厂与供应商之间的信息交换更加流畅,提高了整体生产系统的灵活性和响应速度。因此,线束模块化已成为汽车行业内应对客户定制化趋势的一项关键技术,对于实现精益生产和智能制造具有重要的战略意义。

2021-11-06 上传

2023-06-11 上传

2023-06-10 上传

2023-06-09 上传

2023-05-23 上传

2024-10-13 上传

2024-10-13 上传

twitchs

- 粉丝: 0

- 资源: 2

最新资源

- zlib-1.2.12压缩包解析与技术要点

- 微信小程序滑动选项卡源码模版发布

- Unity虚拟人物唇同步插件Oculus Lipsync介绍

- Nginx 1.18.0版本WinSW自动安装与管理指南

- Java Swing和JDBC实现的ATM系统源码解析

- 掌握Spark Streaming与Maven集成的分布式大数据处理

- 深入学习推荐系统:教程、案例与项目实践

- Web开发者必备的取色工具软件介绍

- C语言实现李春葆数据结构实验程序

- 超市管理系统开发:asp+SQL Server 2005实战

- Redis伪集群搭建教程与实践

- 掌握网络活动细节:Wireshark v3.6.3网络嗅探工具详解

- 全面掌握美赛:建模、分析与编程实现教程

- Java图书馆系统完整项目源码及SQL文件解析

- PCtoLCD2002软件:高效图片和字符取模转换

- Java开发的体育赛事在线购票系统源码分析